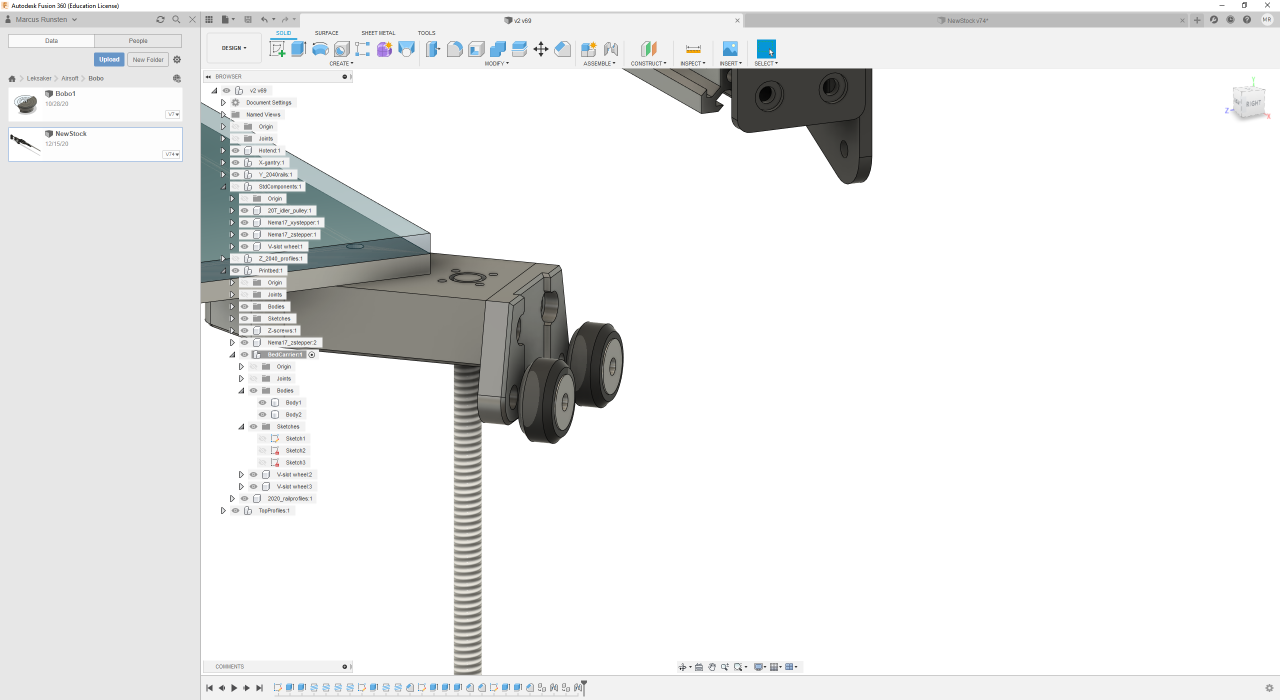

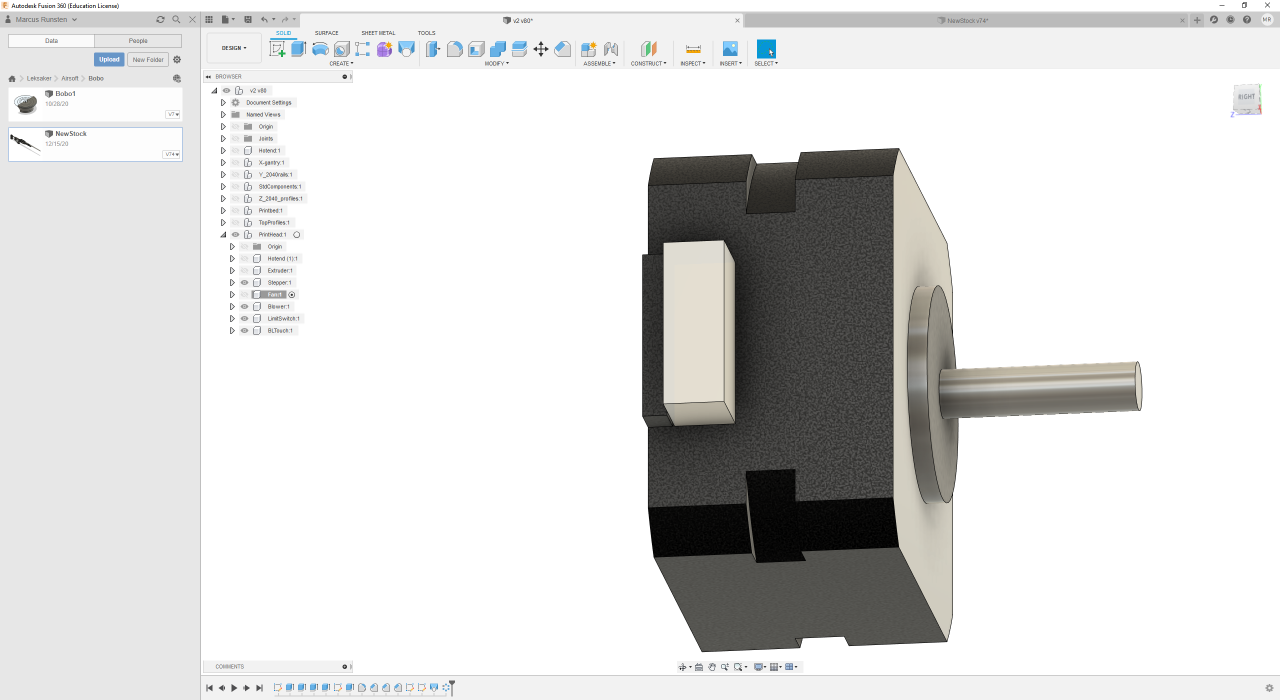

Eftersom att jag vill köra fyra separata stegmotorer för att höja och sänka bordet i skrivaren så räcker mitt styrkort inte riktigt till då den bara har 5 utgångar för stegmotorer. Men efter lite efterforskningar visade det sig att expansionsporten på kortet exponerar alla pinnar man behöver för att koppla dit 7 stegmotordrivare till – så vad gör man?

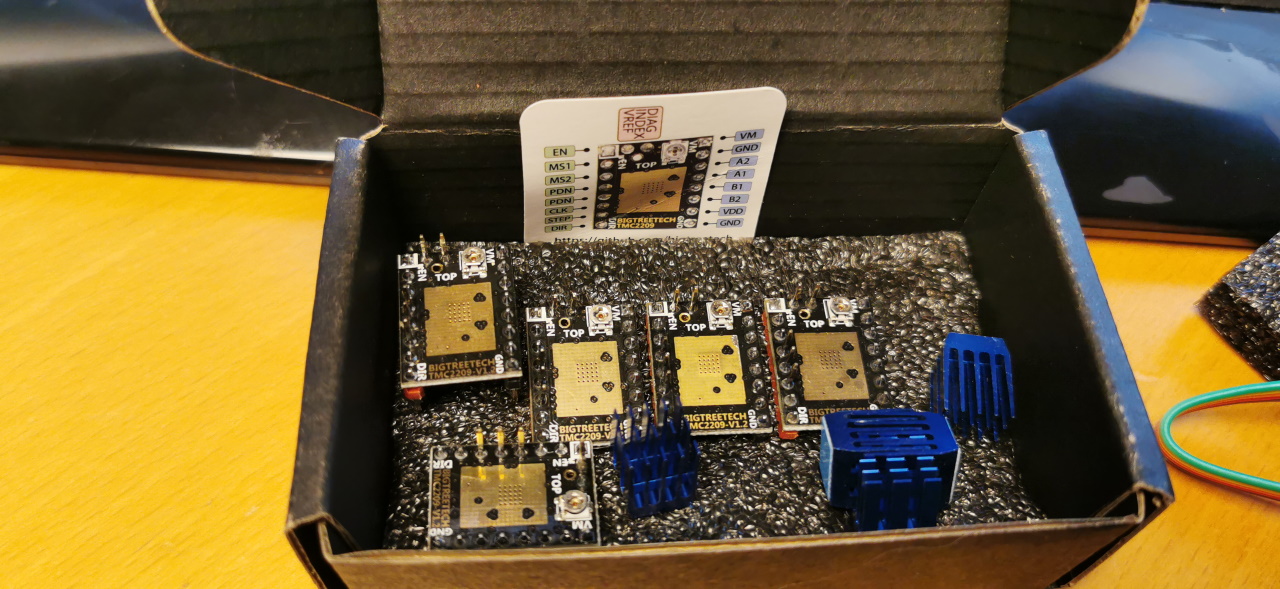

I en liten fin låda i gömmorna hittade jag fem stycken TMC2209-drivare som ska vara tysta, starka och fina.. Man kan koppla dessa direkt till styrkortet direkt med kablar och låta dem hänga i luften, men nu när vi bygger skrivare ordentligt måste vi ju göra detta ordentligt med.

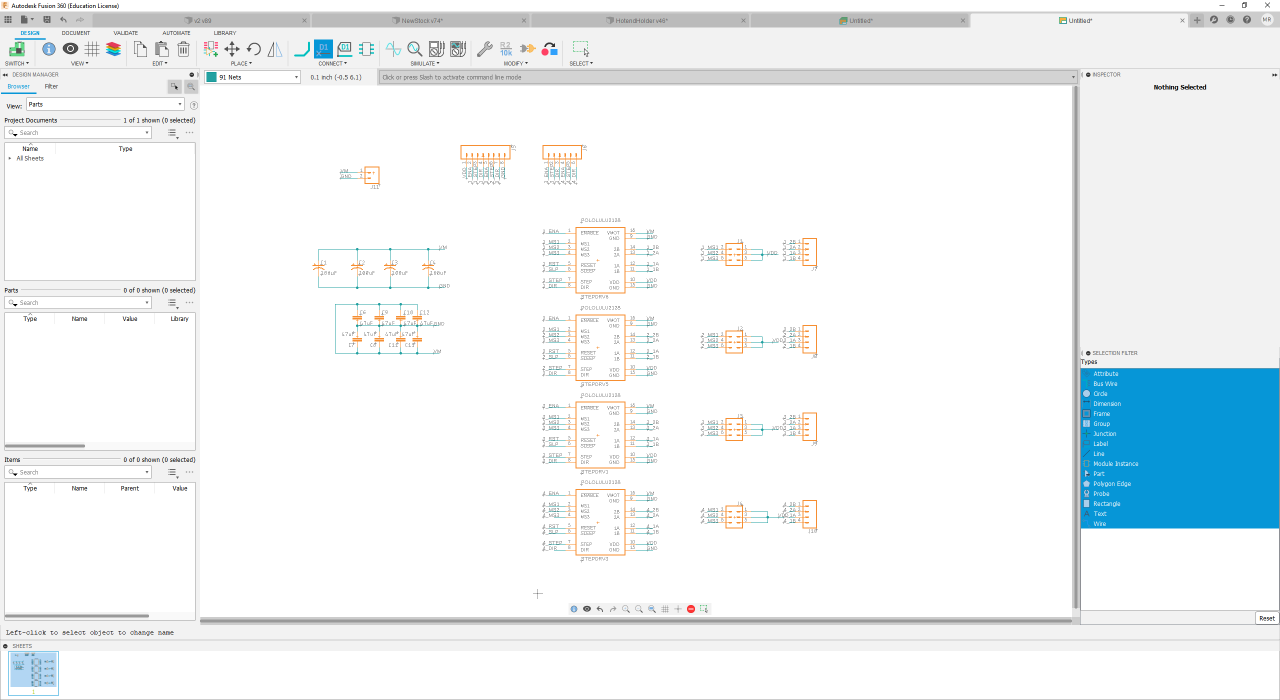

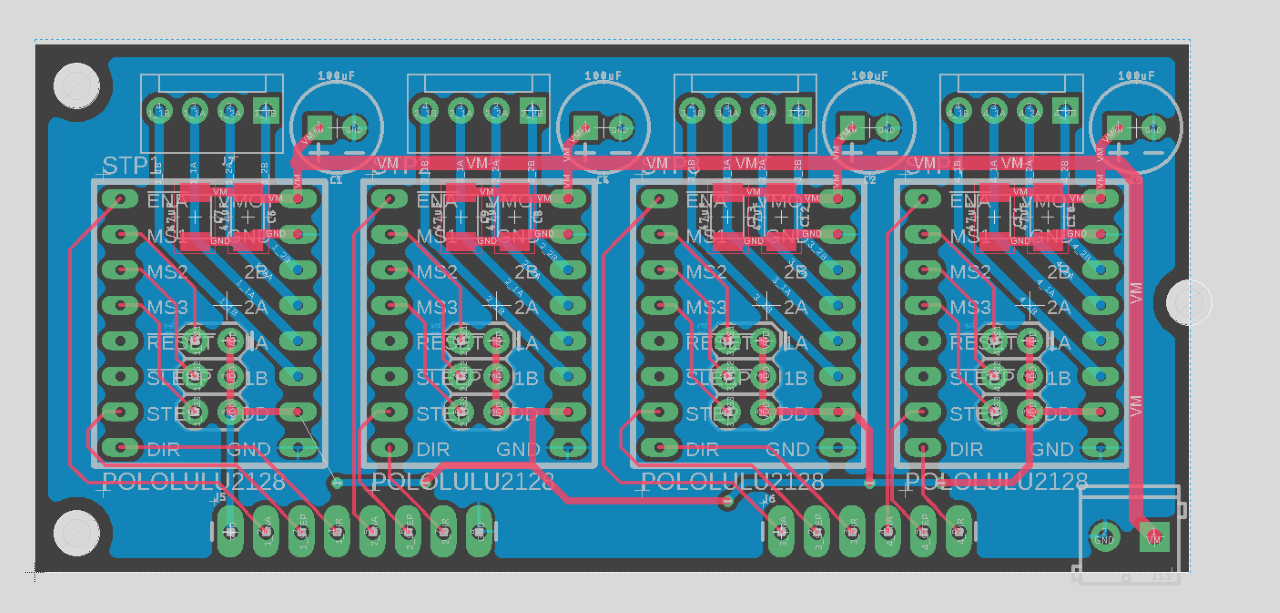

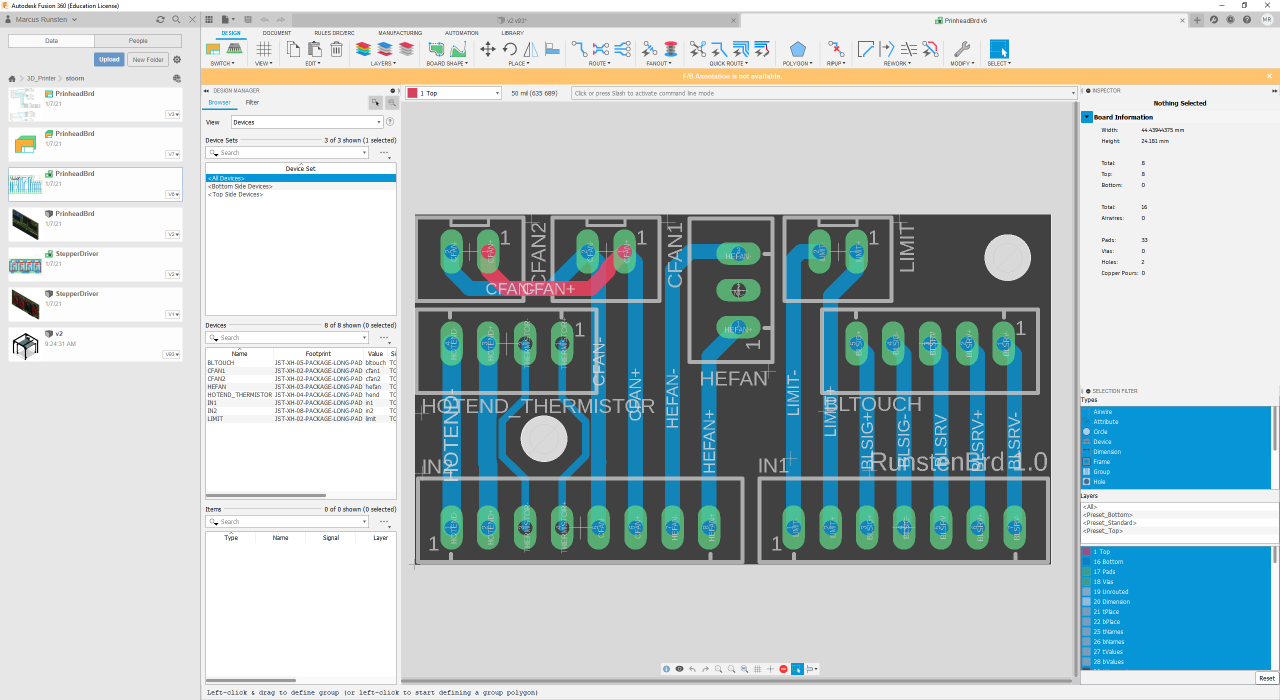

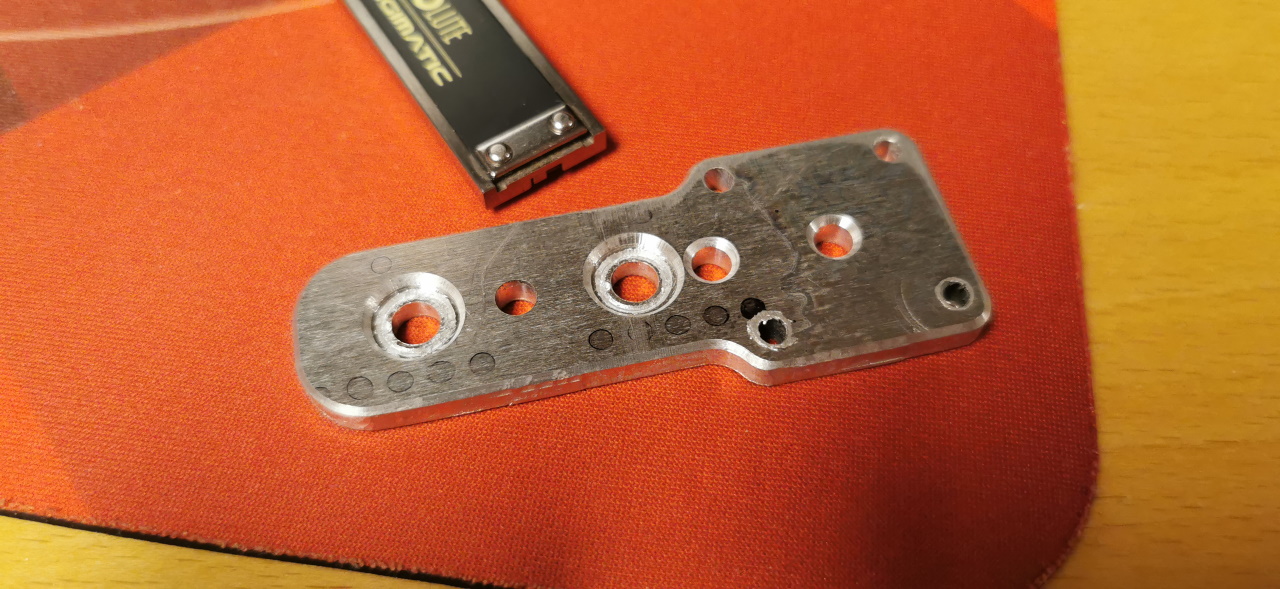

Hittade ett bibliotek till Fusion/Eagle för A4498-drivare som har samma pinout som mina och drog ihop en layout lite snabbt.

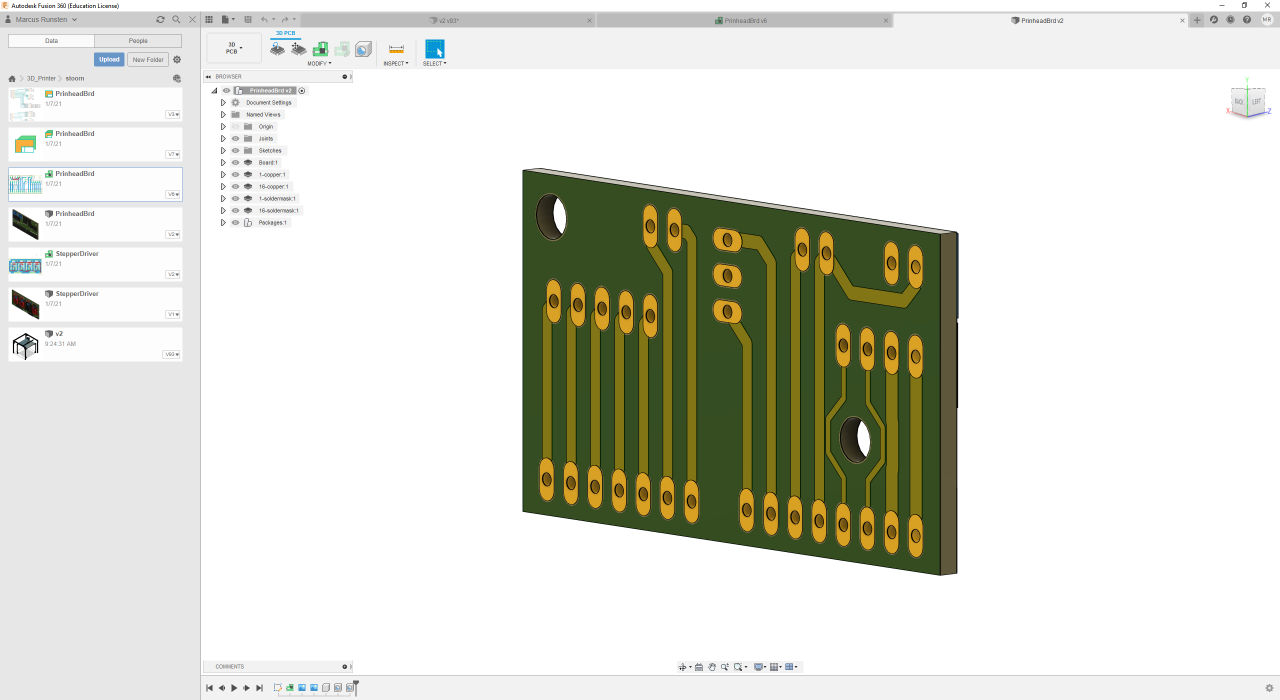

Såhär ser det ut när man är typ klar med ett egendesignat kretskort..

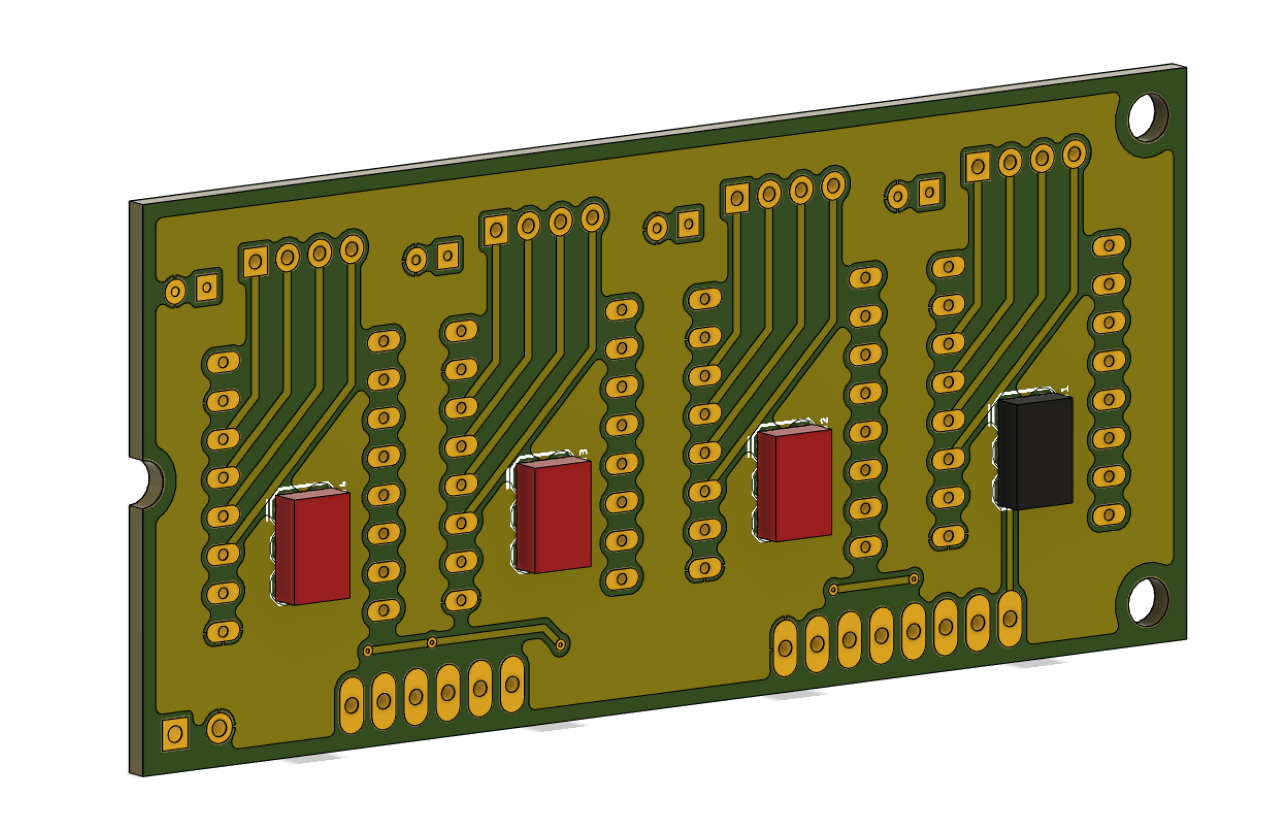

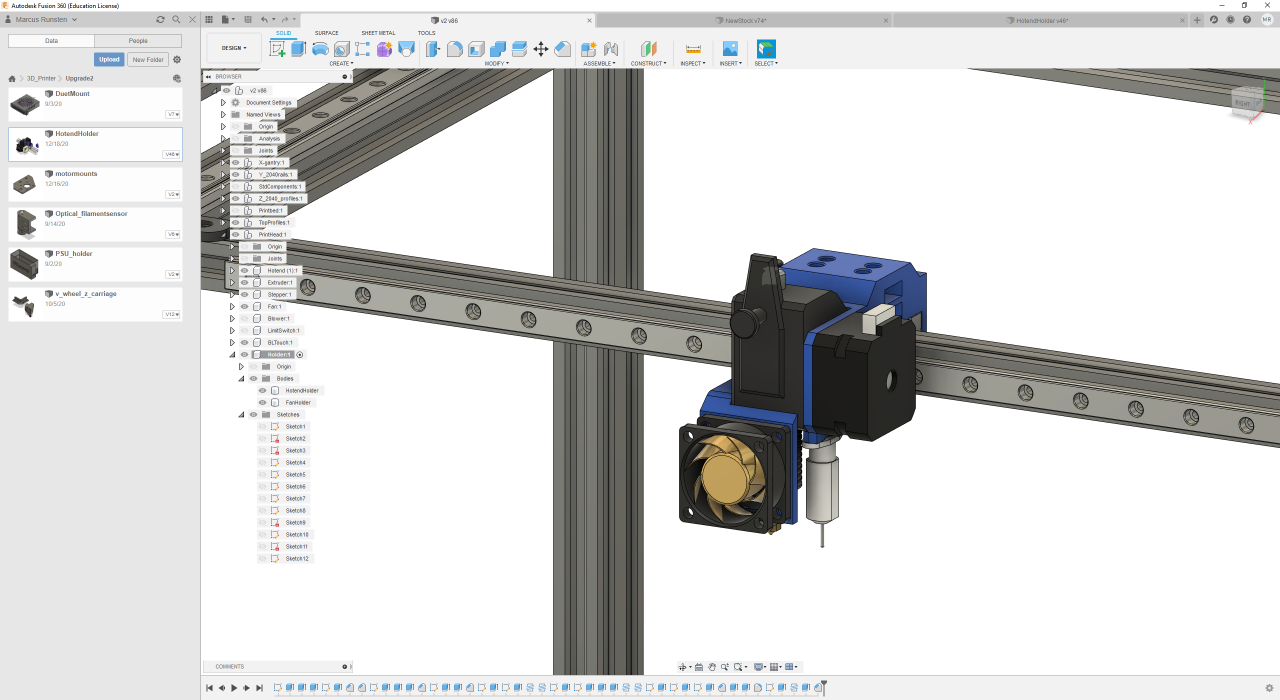

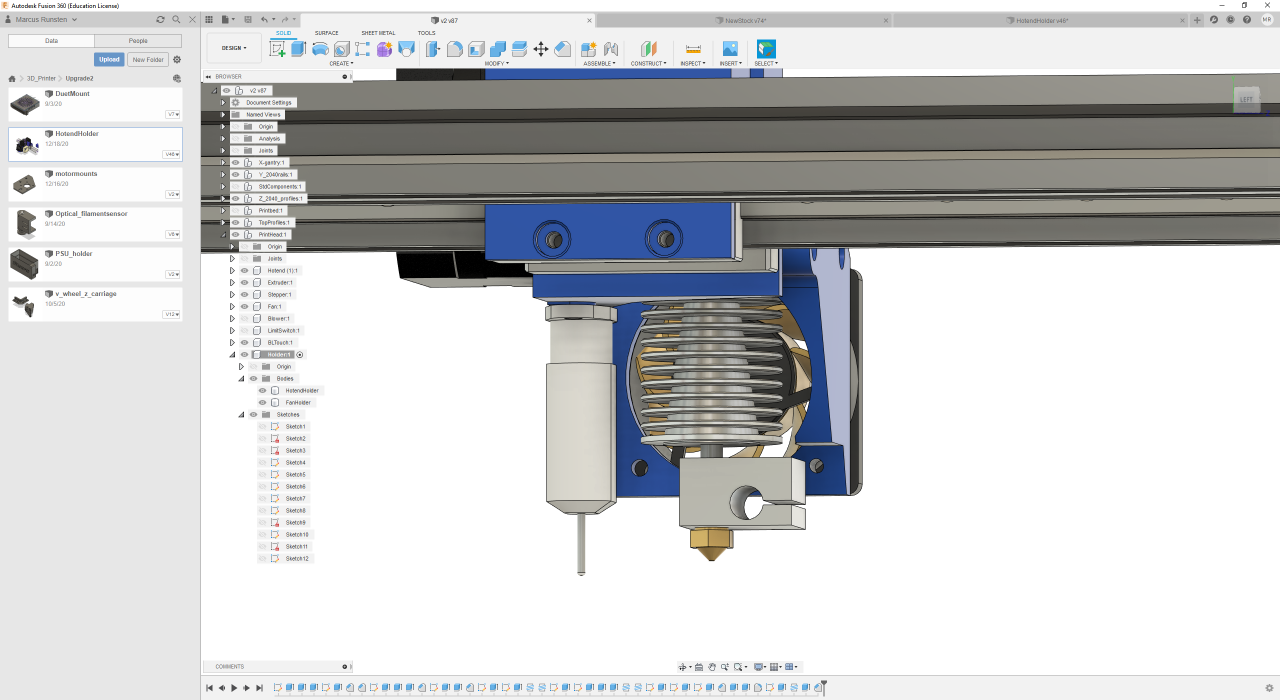

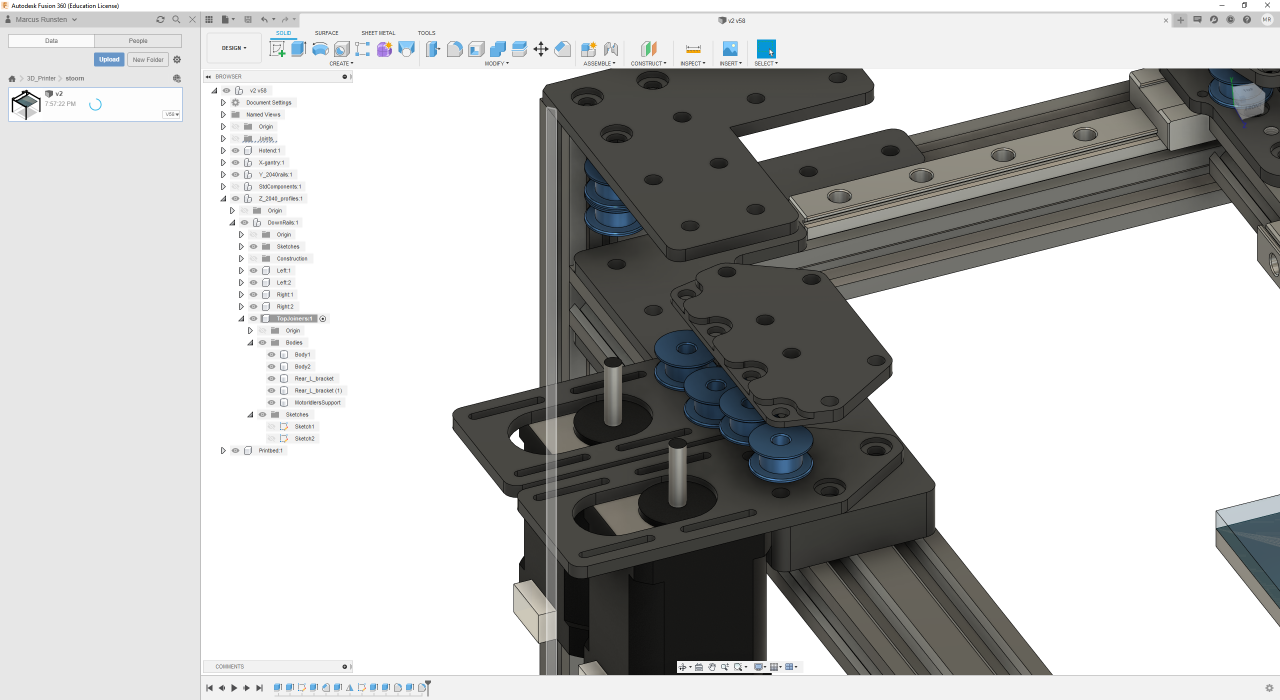

Och eftersom att de byggt ihop Eagle (kretskortscad) med Fusion (3D-cad) så kan man plocka in en snygg 3D-modell av kretskortet i modellen man caddar och se till att allt passar som det ska.

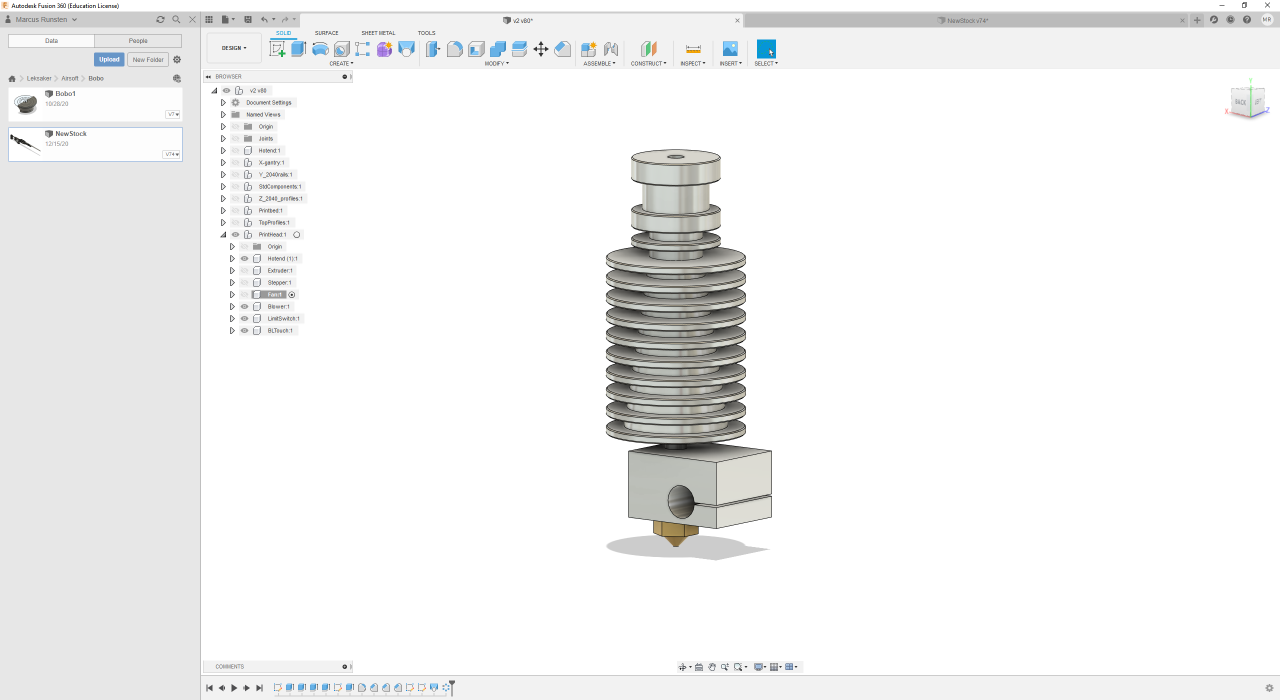

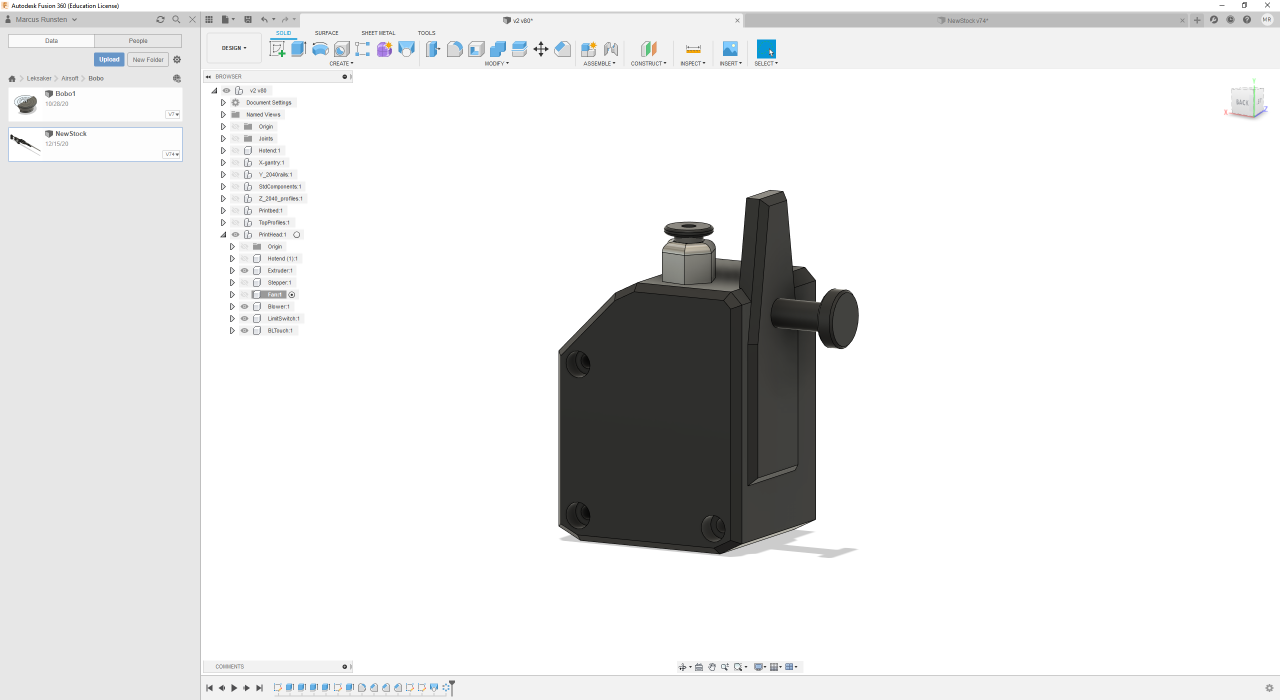

Av bara farten blev det ett enkelt litet kretskort till:

Detta kommer att sitta på printhuvudet och se till att jag slipper den vanliga härvan med kontakter som hänger fritt i luften. Nu ska det bli ordning och reda!

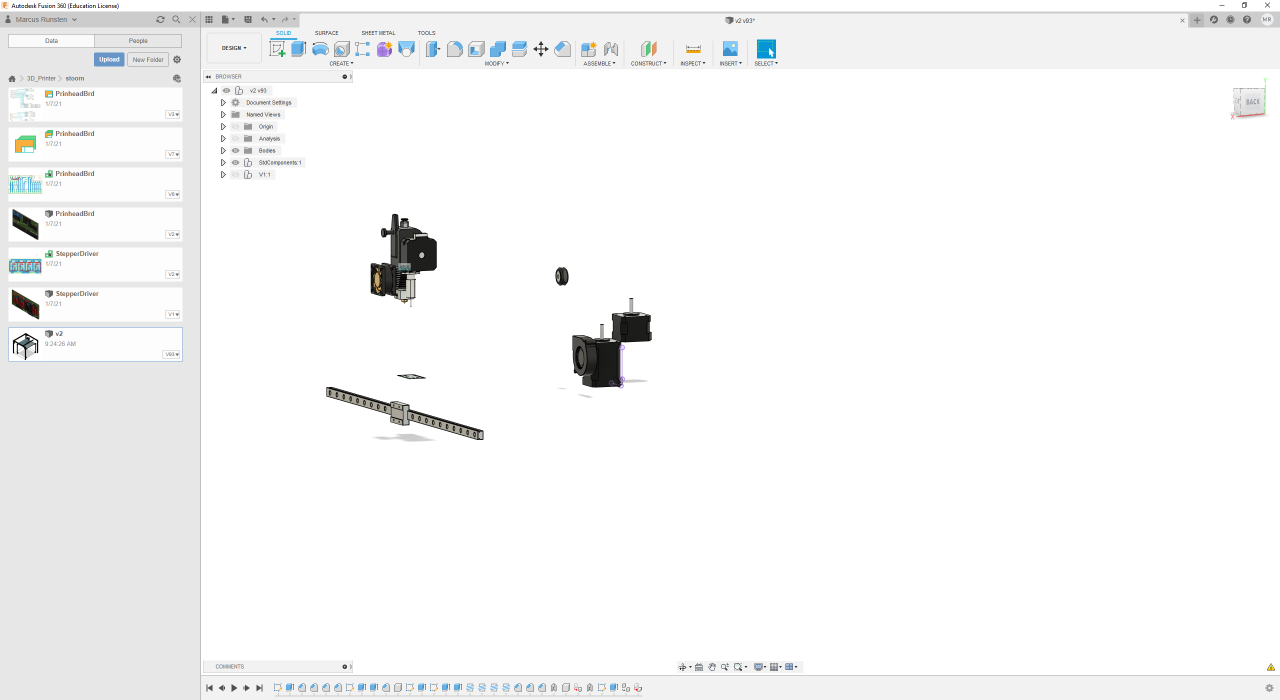

Och appropå ordning och reda:

När jag byggde Stoorn v1 beställde jag den här kabelkedjan, men kom mig aldrig för att använda den. Nu ska den användas för att styra upp kabeldragningen hade jag tänkt!

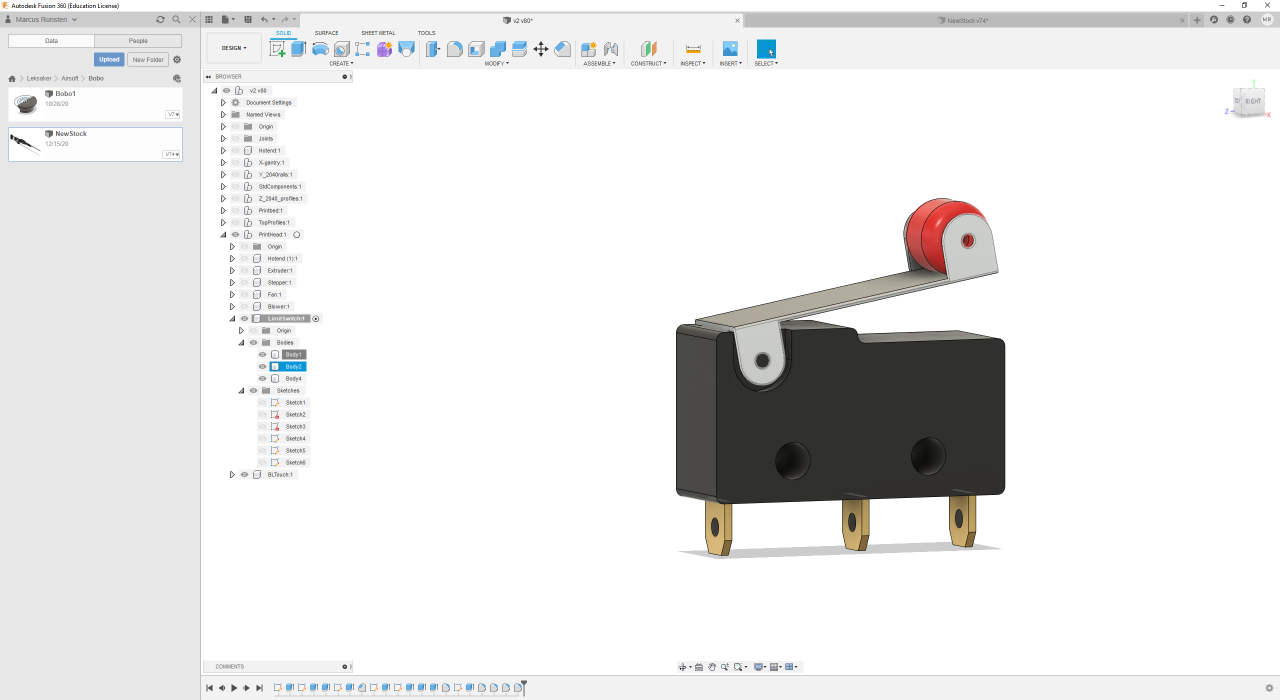

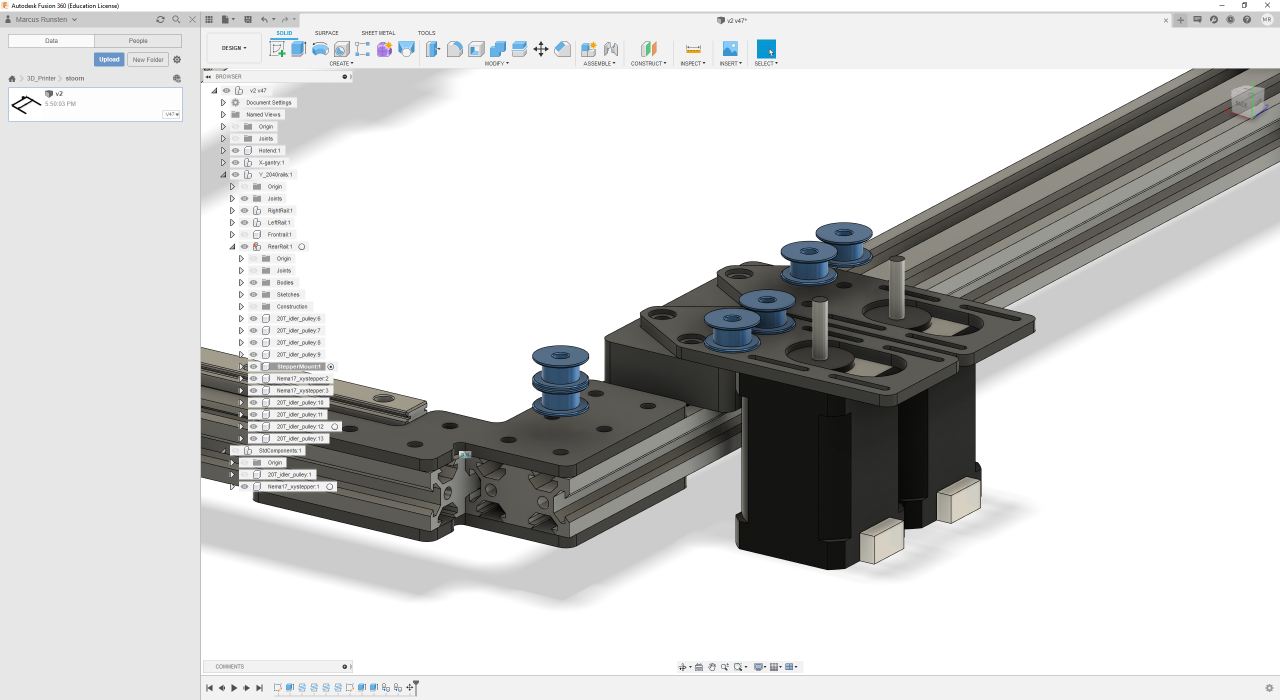

Jag fick även leverans av lite delar jag beställt till detta bygge idag:

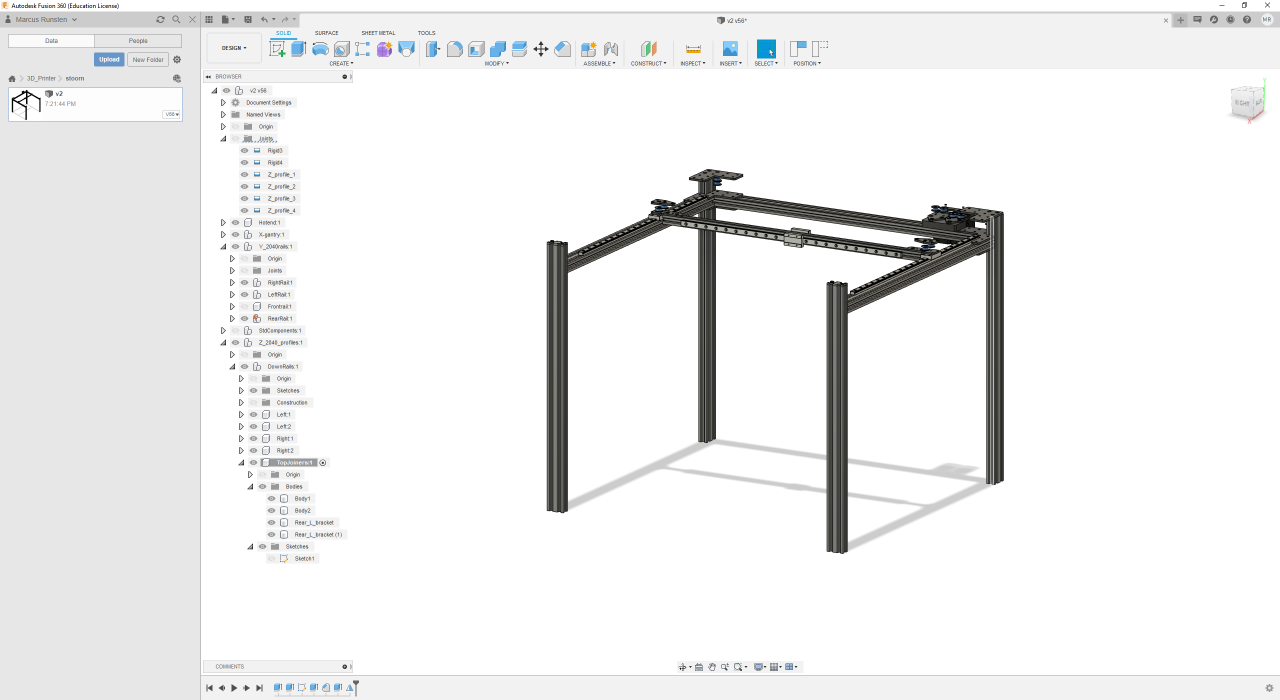

2040 aluprofiler, snyggt eloxerade i svart.. Kommer bli mumma!

En hel uppsättning M5-skruv i alla möjliga längder med tillhörande muttrar och spårmutter. Nu ska det byggas stabilt! För alla intresserade kan jag tipsa om att http://www.ratrig.com har ruskigt bra priser på sånt här!

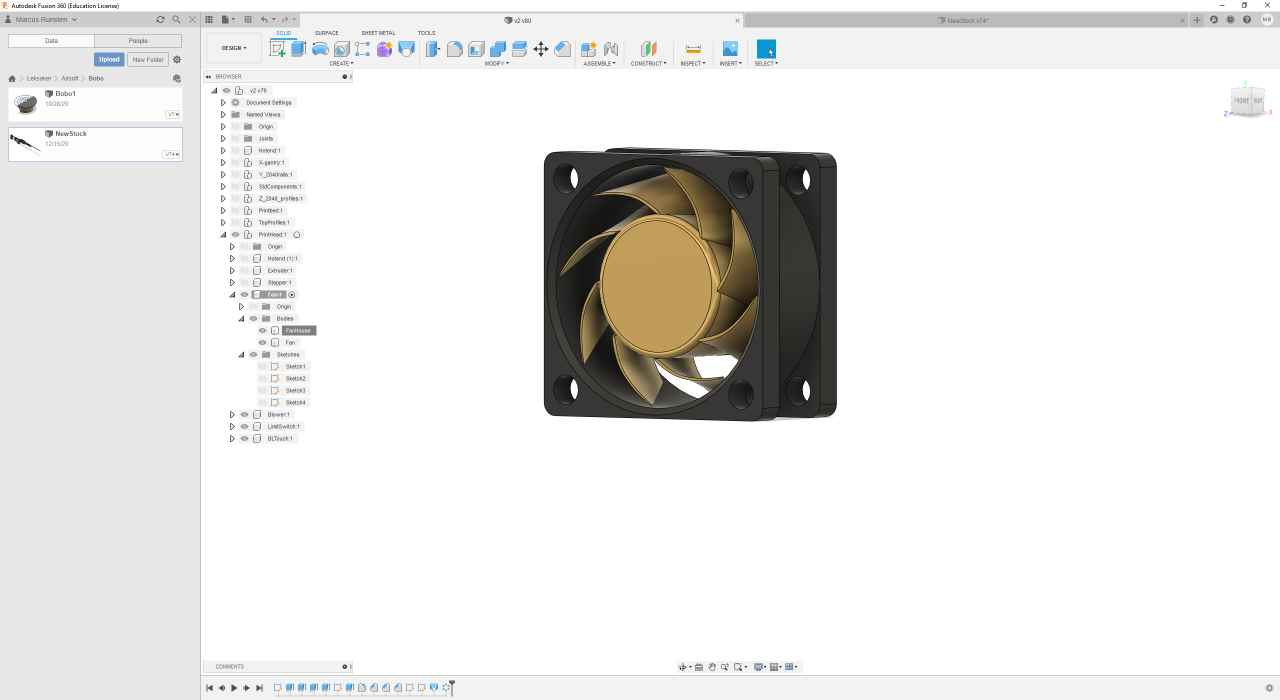

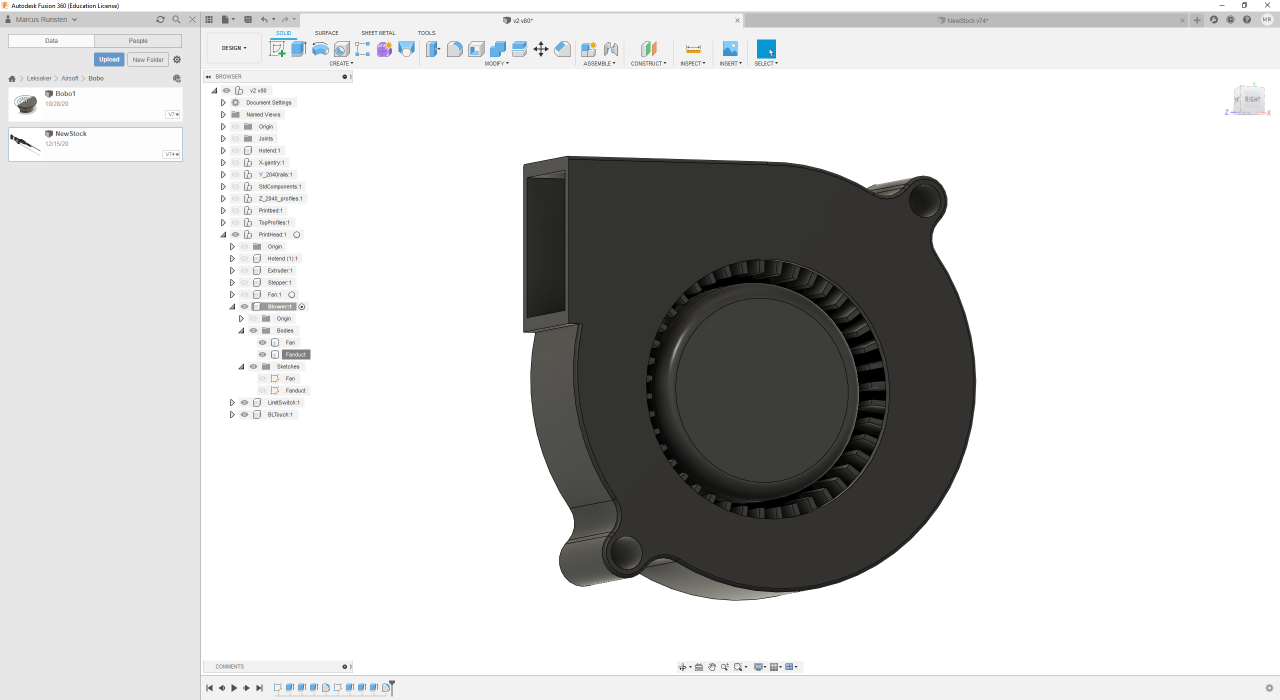

Diverse kylfläktar. Dessa ska vi hitta på roliga saker med tänkte jag..

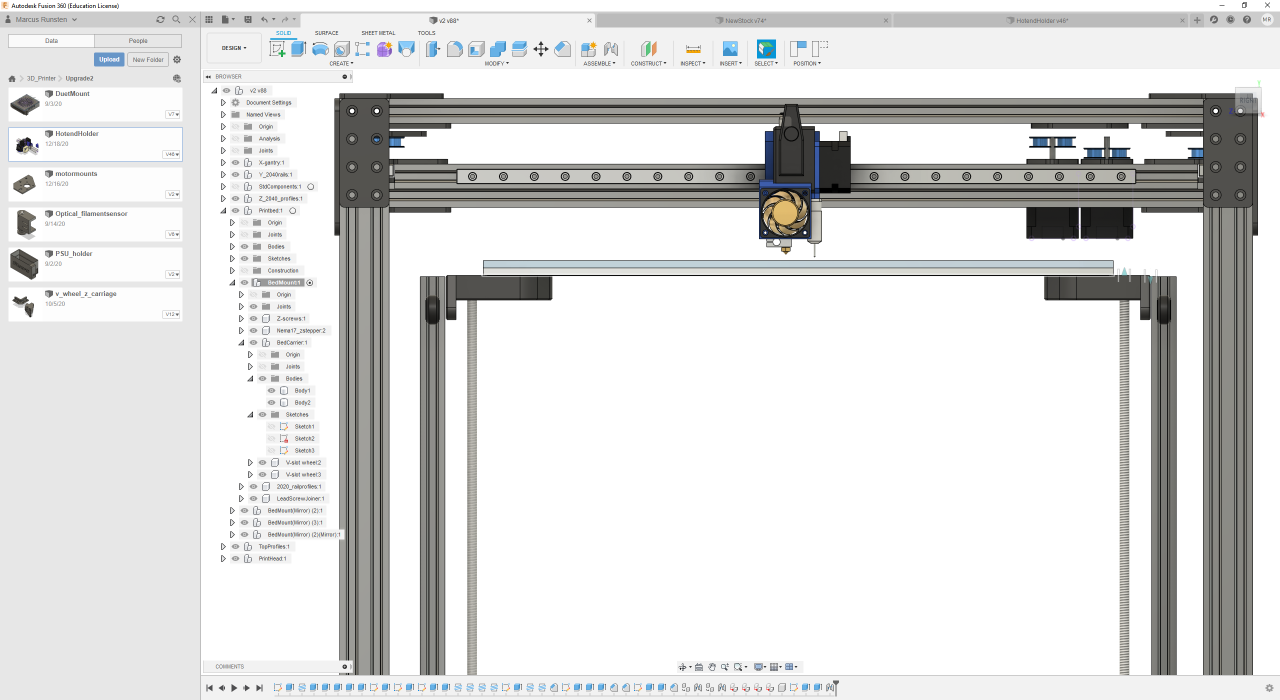

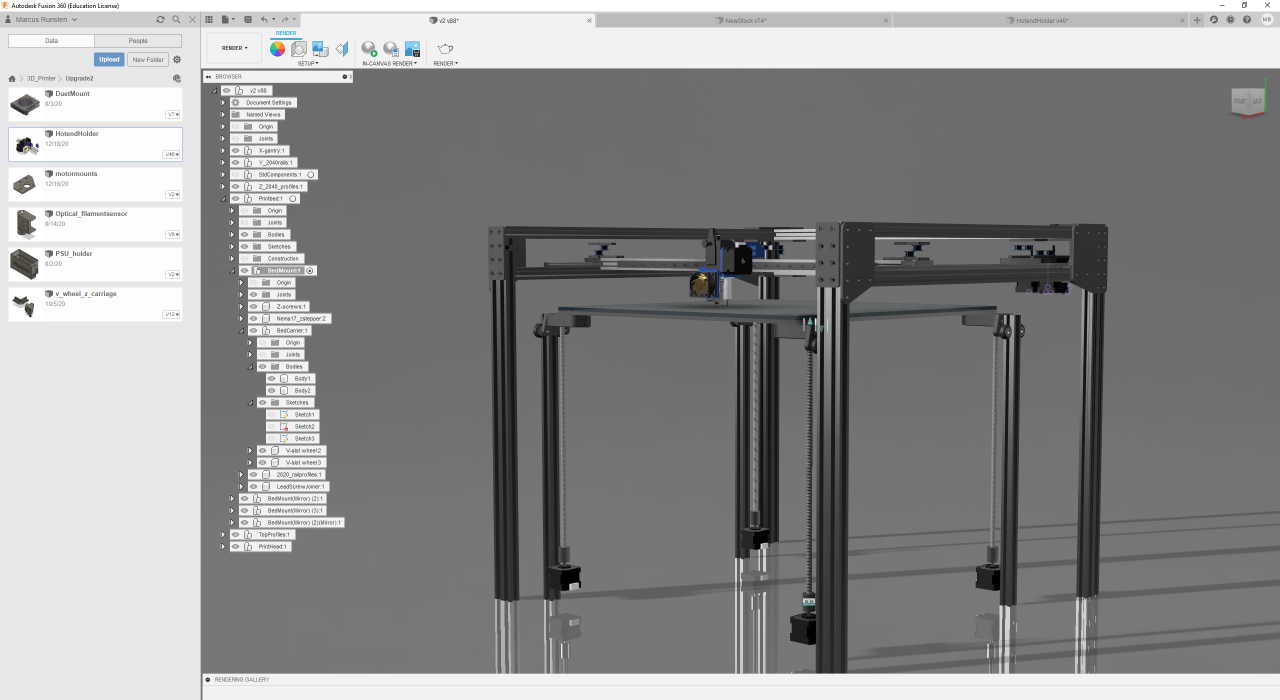

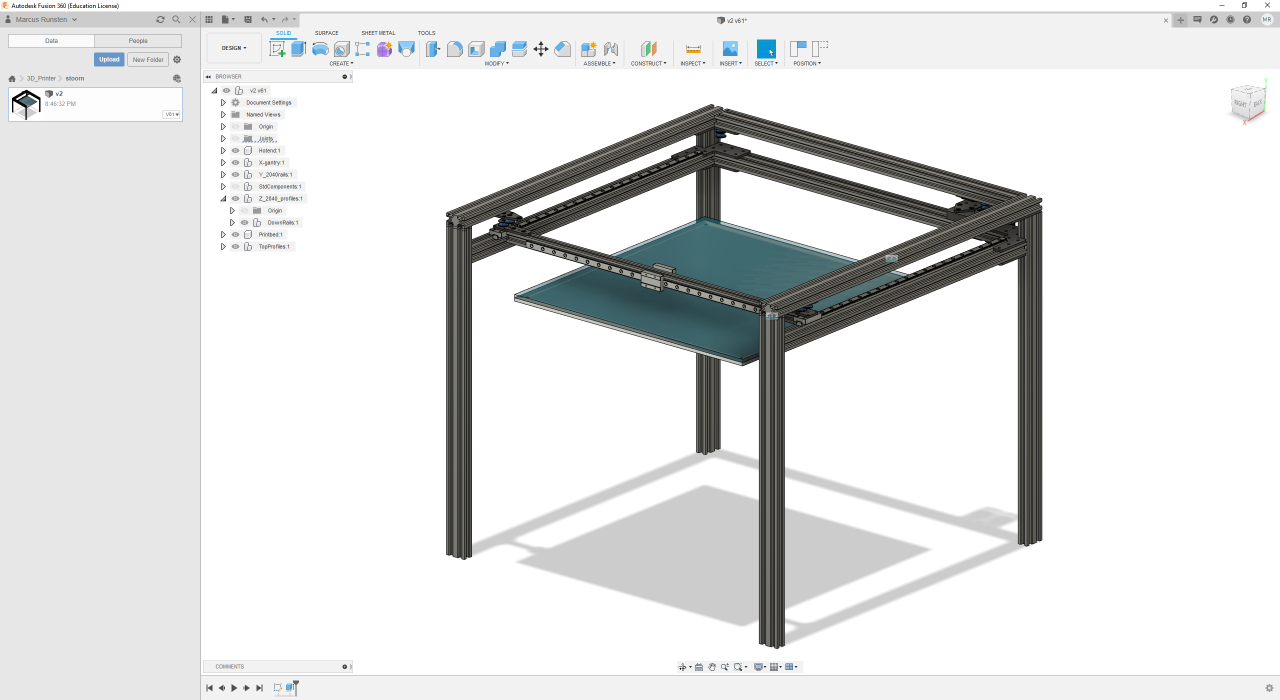

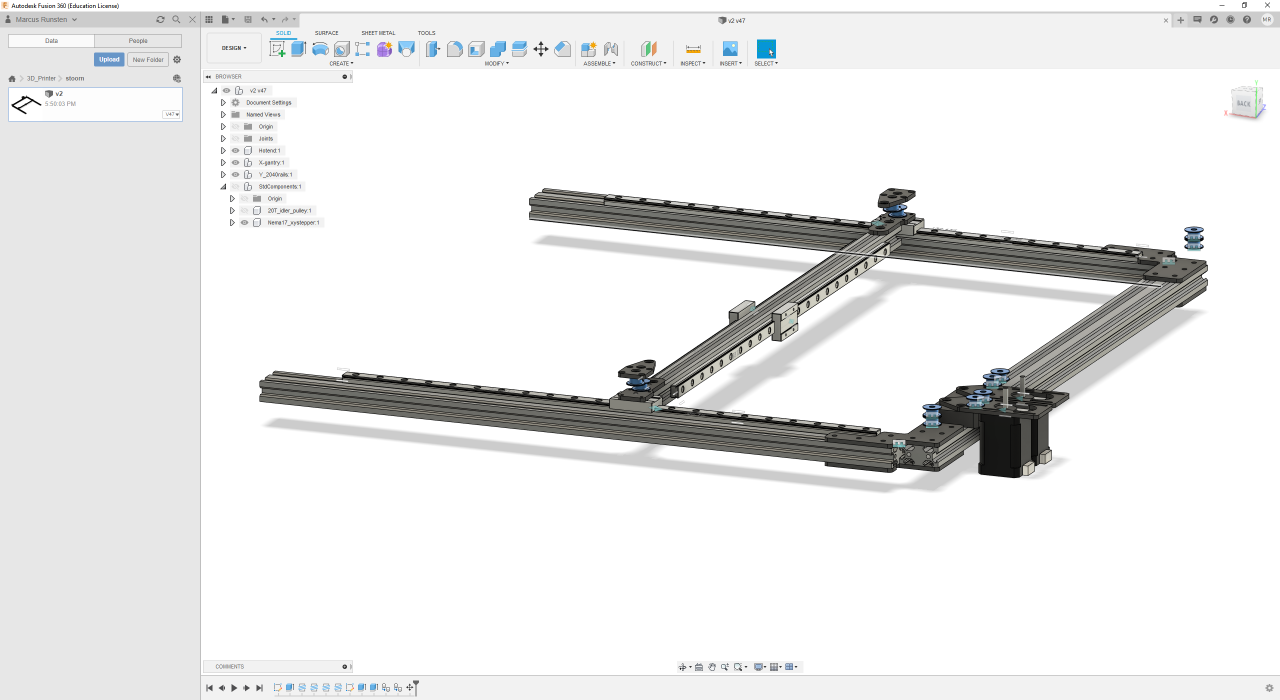

Jag har funderat och klurat, tvistat och brutit i ramen jag caddat och när jag bestämde mig för att bygga den 50mm bredare för att slippa hamna i problemet jag har med nuvarande skrivare – platsutrymme – så visar det sig att jag på amatörmässigt vis byggt in för många relationer i modellen så allt gick sönder.. Vad gör man då? Nöjer sig med en cadmodell som inte stämmer mot verkligheten?

Nix. Arkivera den gamla, spara alla standardkomponenter, och börja om från början. Kill your darlings och allt det där, nu blir det Stoorn v2.1!