Så har det varit lite uppehåll i byggandet av olika skäl, men den senaste veckan har jag spenderat en del tid i garaget med att tillverka prylar.

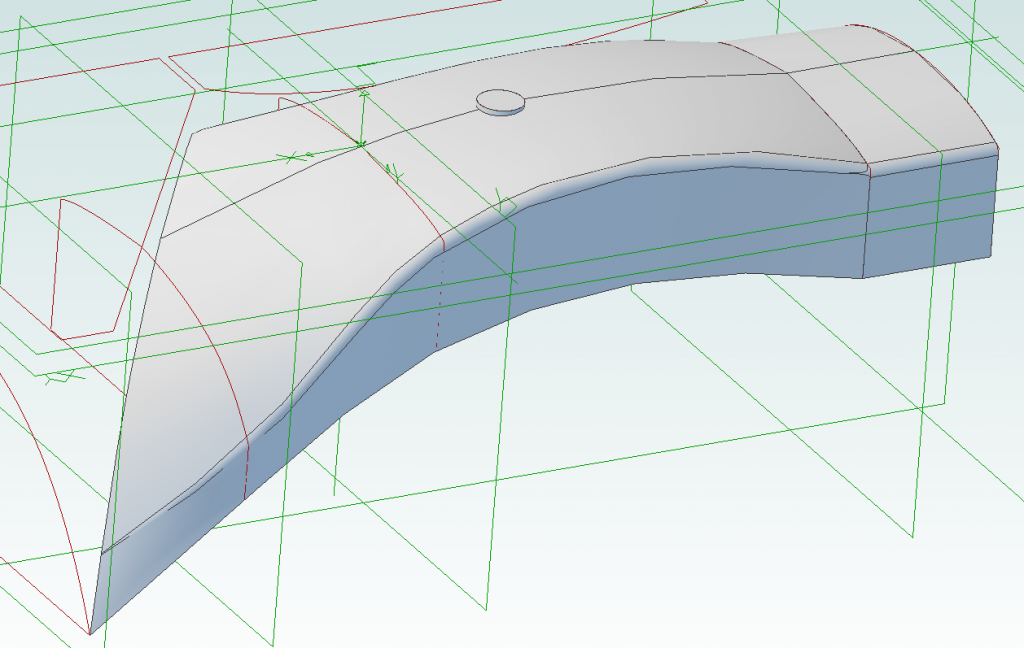

Det började med en svår mätning på cykeln för att försöka uppskatta alla storlekar, avstånd och vinklar.. Det gick väl sådär kan man säga, men tillslut hade jag iallafall en CAD-modell av hur vänster sidokåpa skulle se ut. Det tog inte lång stund att köra ut denna i fräsen..

Det började med en svår mätning på cykeln för att försöka uppskatta alla storlekar, avstånd och vinklar.. Det gick väl sådär kan man säga, men tillslut hade jag iallafall en CAD-modell av hur vänster sidokåpa skulle se ut. Det tog inte lång stund att köra ut denna i fräsen..

Återigen blev pluggen 15cm hög, och det gick alltså åt tre lager cellplast. Denna gång var jag dock lite smartare än när jag gjorde kåpan, och lade inte på epoxyspackel. Istället köpte jag sprutspackel på Biltema att fylla upp ojämnheter med… det jag inte tänkte på var att sprutspackel är lösningsmedelbaserat, och lösningsmedlet käkar cellpast… det blev inte så bra alls, och eftersom att jag använde de sista bitarna cellplast till fräsningen så var det bara att spackla ORDENTLIGT med snickerispackel.. Efter ett antal lager spackel, och lite färg såg pluggarna ut såhär..

Återigen blev pluggen 15cm hög, och det gick alltså åt tre lager cellplast. Denna gång var jag dock lite smartare än när jag gjorde kåpan, och lade inte på epoxyspackel. Istället köpte jag sprutspackel på Biltema att fylla upp ojämnheter med… det jag inte tänkte på var att sprutspackel är lösningsmedelbaserat, och lösningsmedlet käkar cellpast… det blev inte så bra alls, och eftersom att jag använde de sista bitarna cellplast till fräsningen så var det bara att spackla ORDENTLIGT med snickerispackel.. Efter ett antal lager spackel, och lite färg såg pluggarna ut såhär..

För att vara säker på att pluggarna skulle klara polyestern lade jag ett lager epoxy. Resultatet blev en väldigt jämn och slät yta, perfekt!

För att vara säker på att pluggarna skulle klara polyestern lade jag ett lager epoxy. Resultatet blev en väldigt jämn och slät yta, perfekt!

För att slippa missödet från förr med en plugg som fastnar i formen så lade jag två lager vax och ovanpå det två lager PVA. Sedan blev det svart topcoat:

När topcoaten härdat torkade jag av den ett varv med aceton innan jag lade ett par lager glasfiber och polyester. När det härdat klart gick det rätt smidigt att bryta ut en kant och köra på med tryckluft. Då släppte pluggarna rätt enkelt ur formarna, TOPP!

När topcoaten härdat torkade jag av den ett varv med aceton innan jag lade ett par lager glasfiber och polyester. När det härdat klart gick det rätt smidigt att bryta ut en kant och köra på med tryckluft. Då släppte pluggarna rätt enkelt ur formarna, TOPP!

Efter att formarna blivit urtvättade, torkade och fått härda klart över natten fick de samma behandling med två lager vax och två lager PVA innan det blev vit topcoat denna gång.

Efter att formarna blivit urtvättade, torkade och fått härda klart över natten fick de samma behandling med två lager vax och två lager PVA innan det blev vit topcoat denna gång.

När topcoaten var klibbig blev det två lager huggen glasfiber med glasfibermatta som förstärkning runt kanterna och på utsatta ställen.

När topcoaten var klibbig blev det två lager huggen glasfiber med glasfibermatta som förstärkning runt kanterna och på utsatta ställen.

Samma procedur här, fick härda ett tag sedan pilla upp en kant och köra med tryckluft. Släppte hur lätt och fint som helst. Efter en del renkapning visade det sig att jag twistat formen för lite, men med lite våld och bra infästningar så gick det att tvinga kåporna rätt.. Det kommer en uppgradering framöver dock, men just nu ska det köras!

Samma procedur här, fick härda ett tag sedan pilla upp en kant och köra med tryckluft. Släppte hur lätt och fint som helst. Efter en del renkapning visade det sig att jag twistat formen för lite, men med lite våld och bra infästningar så gick det att tvinga kåporna rätt.. Det kommer en uppgradering framöver dock, men just nu ska det köras!

För att kunna montera kåpan i tanken har jag klurat på hur jag ska fästa öglor i tanken. Tanken är av PP-plast, som inte går att limma.. Att dra skruvar genom tanken känns inte som någon bra lösning. Idén slog mig att svetsa fast en alu-bit i tanken, men när jag gjorde lite tester med detta kom jag på att en metallplatta med en massa hål, som man värmer och smälter ner i den befintliga plasten, bara lagom så att plasten kommer upp ur hålen och låser metallbiten på plats.. det var nog den bästa lösningen. Sagt och gjort:

Jag må vara lite klen, men jag kan inte för handkraft dra loss fästet, så då hoppas jag att det sitter fast, iallafall ett tag.

Jag må vara lite klen, men jag kan inte för handkraft dra loss fästet, så då hoppas jag att det sitter fast, iallafall ett tag.

Nu var det bara att borra hål och montera kåporna med snabbfästen.

Det är inte perfekt, men personligen är jag riktigt nöjd med resultatet för att vara första försöket. Det som är kvar att göra nu är blinkers, indikatorlampor och dekaler. Vi börjar med det viktigaste, som blir typ såhär:

Det är inte perfekt, men personligen är jag riktigt nöjd med resultatet för att vara första försöket. Det som är kvar att göra nu är blinkers, indikatorlampor och dekaler. Vi börjar med det viktigaste, som blir typ såhär:

Fick skriva ut ett par passbitar på 3D-skrivaren för att få montaget bra, men såhär är jag riktigt nöjd. Vi får se hur mycket grenar och skit som fastnar i blinkersen och sliter sönder kåpan, men isåfall får jag montera mer slimmade blinkers på nästa version av kåpan.

Fick skriva ut ett par passbitar på 3D-skrivaren för att få montaget bra, men såhär är jag riktigt nöjd. Vi får se hur mycket grenar och skit som fastnar i blinkersen och sliter sönder kåpan, men isåfall får jag montera mer slimmade blinkers på nästa version av kåpan.

Imorgon blir det lite el, lite LED:ar och dekaltrim..