Så var det bara att vänta att den gamla lamineringsepoxyn från BT skulle härda, vilket den gjorde låååångsamt. Så istället för att bara rulla tummarna så bestämde jag mig för att bygga om min roadbookhållare till att fungera med min reglageklump. Istället för att använda originalswitchen, som är stor, klumpig (och tålig) och kastar om polerna på matningen, så har jag en liten smidig switch som bara kopplar ett av två stift till jord.

För att få detta att fungera kan man bygga en H-brygga med transistorer, eller bygga en liten koppling med 4 reläer. Jag valde det senare, för reläer är enklare och tål värmen bättre (och EBay levererade reläerna snabbare än H-bryggorna). Kommer nog testa bygga en version 2 med elektronisk styrning oxxo, men nu får det vara såhär så länge.

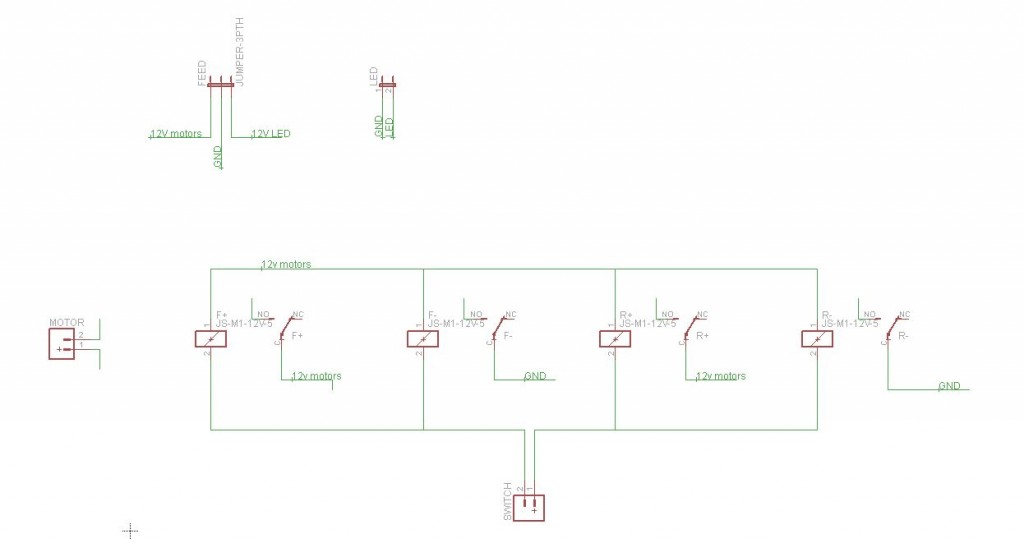

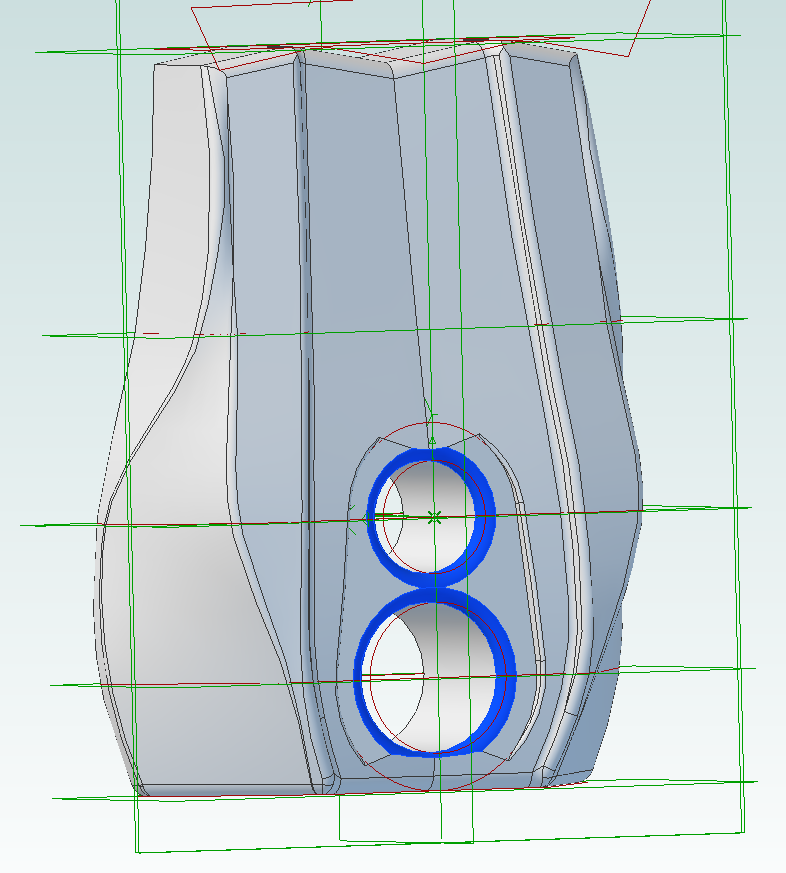

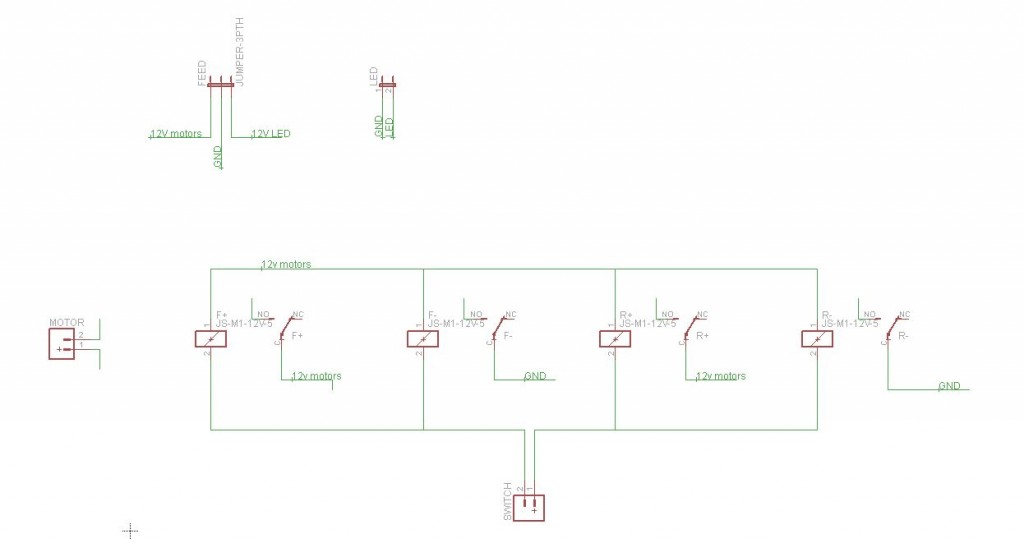

Steg ett är att cadda upp ett kretskort:

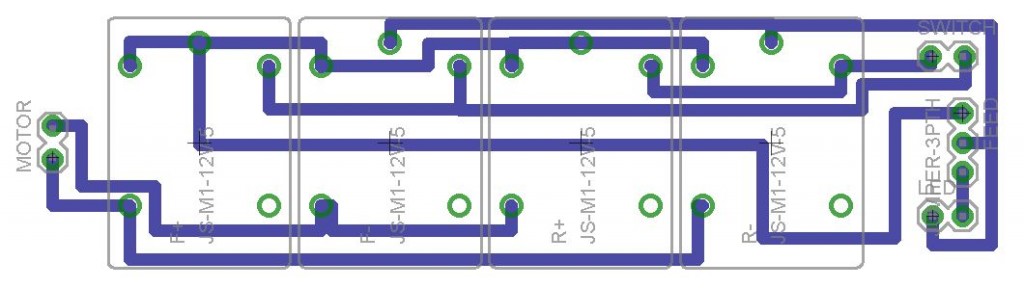

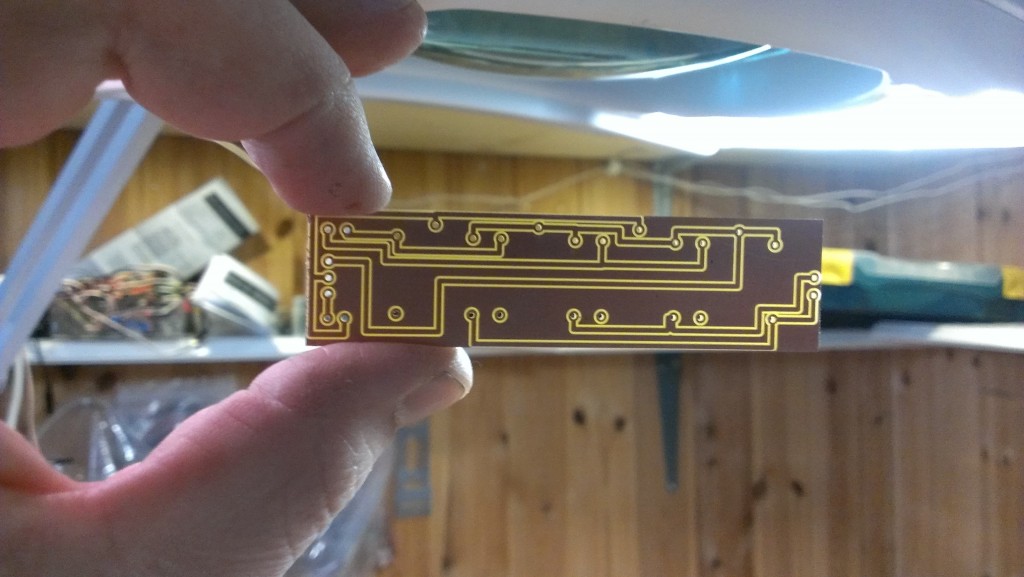

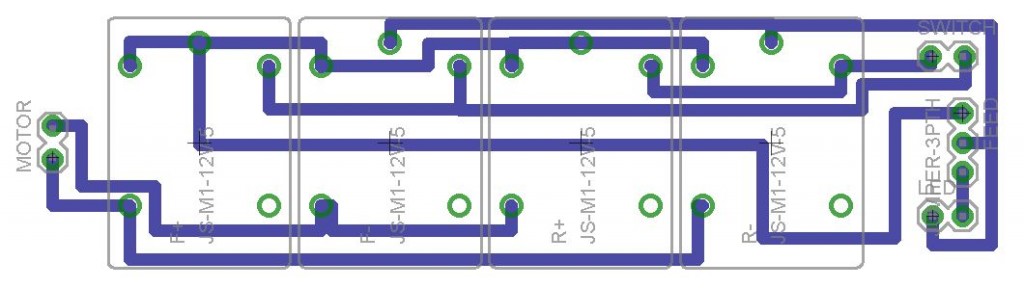

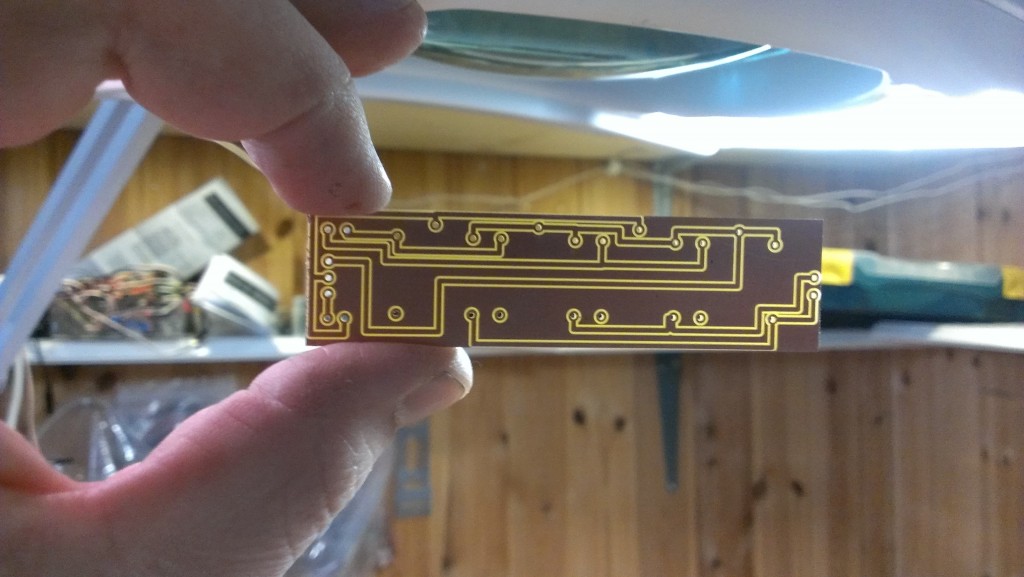

Sedan översätter man det till en layout:

Som man sedan CAM:ar och stoppar i fräsen:

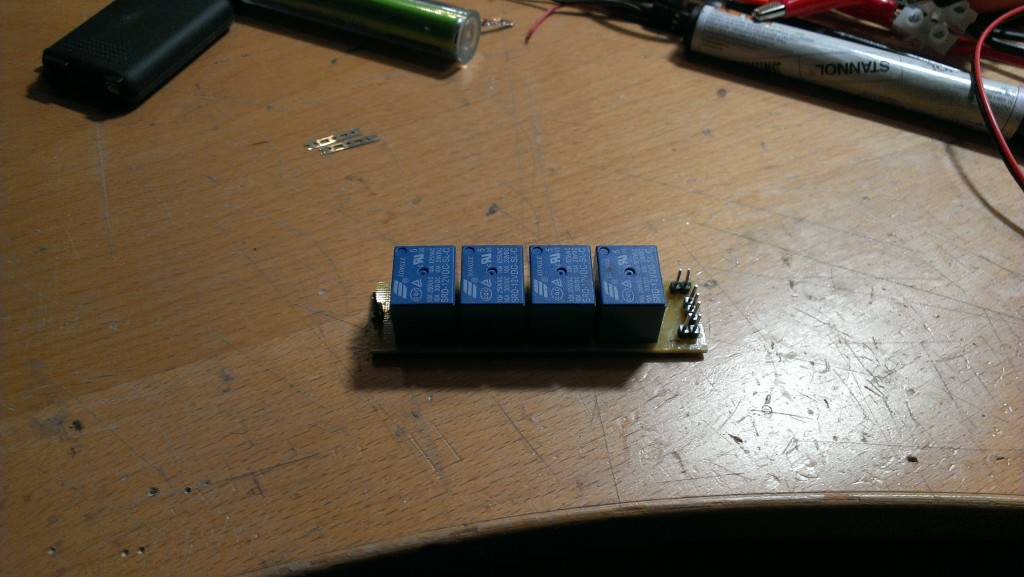

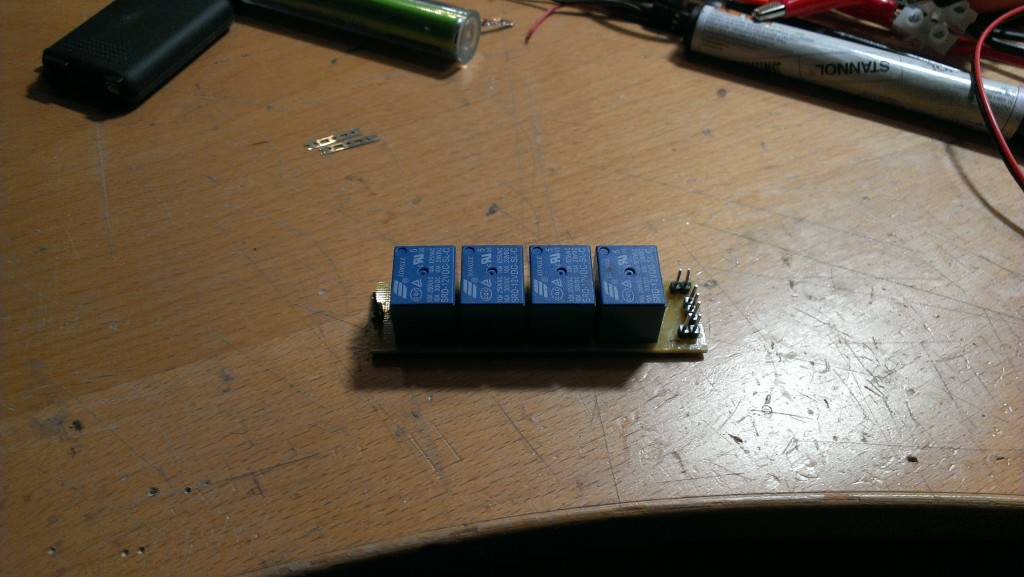

Och sist löder man dit komponenterna från eBay, 10st reläer för 37kr, vi får se hur länge de fungerar. 😉

Och sist löder man dit komponenterna från eBay, 10st reläer för 37kr, vi får se hur länge de fungerar. 😉

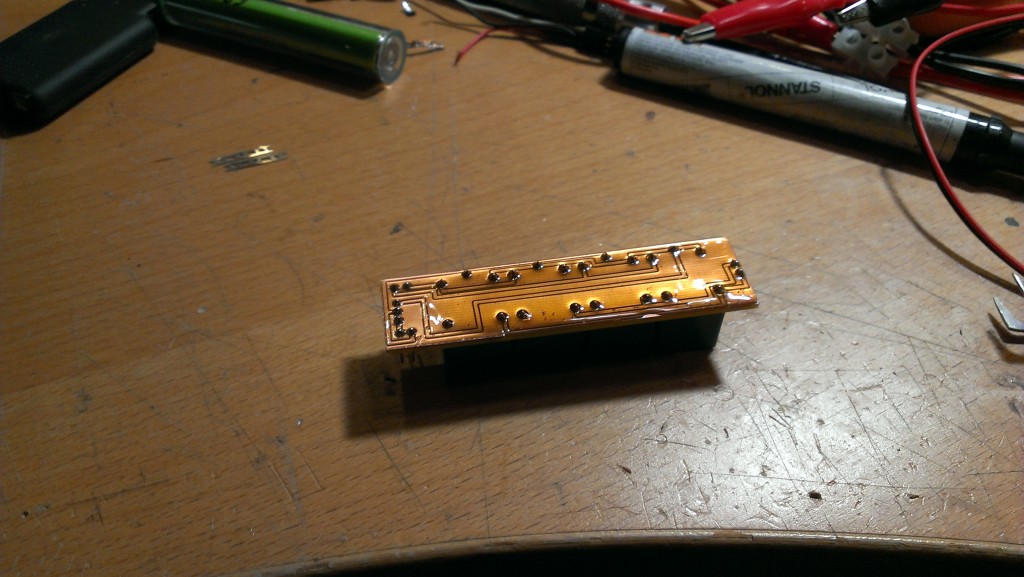

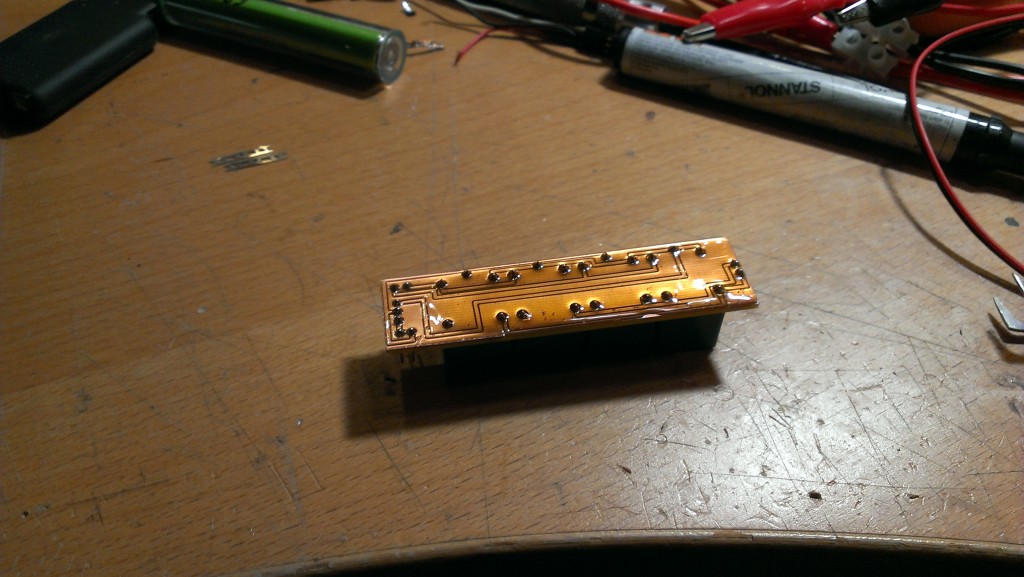

För att göra kretskortet tåligt mot både damm, fukt och stötar, så lackar man baksidan med ett speciellt lack, som blir väldigt hårt och tåligt.

Ser riktigt proffsigt ut, och eftersom att jag aldrig gjort detta tidigare blir man rätt nöjd när det fungerar. Kretskortet driver motorerna i roadbooken och en LED-belysning, här är belysningen inkopplad:

och till sist, kortet på plats i roadbookhållaren, testat och klart.

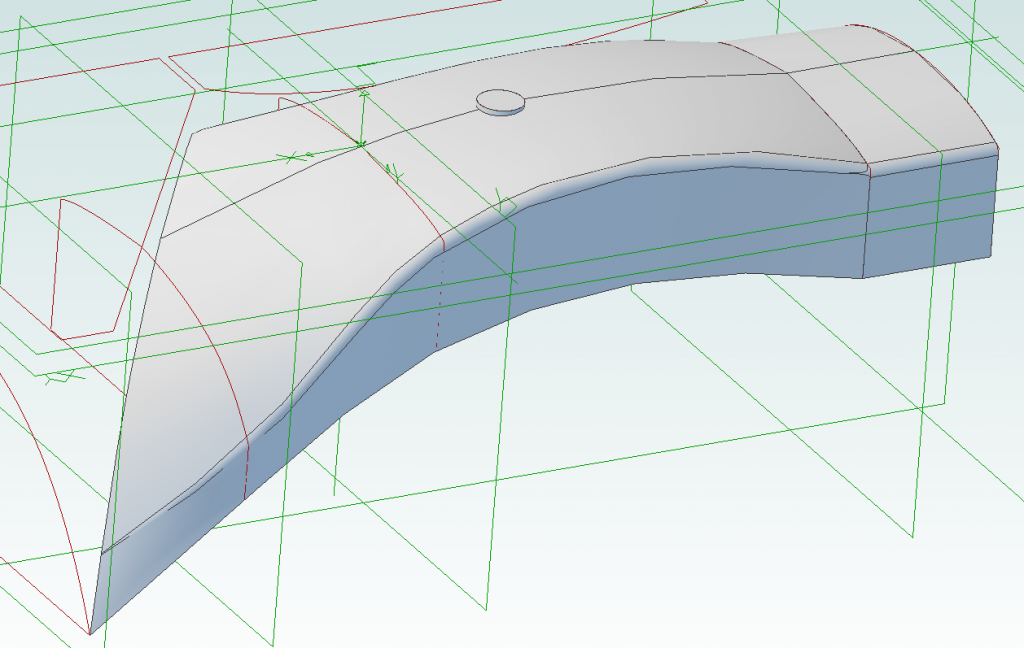

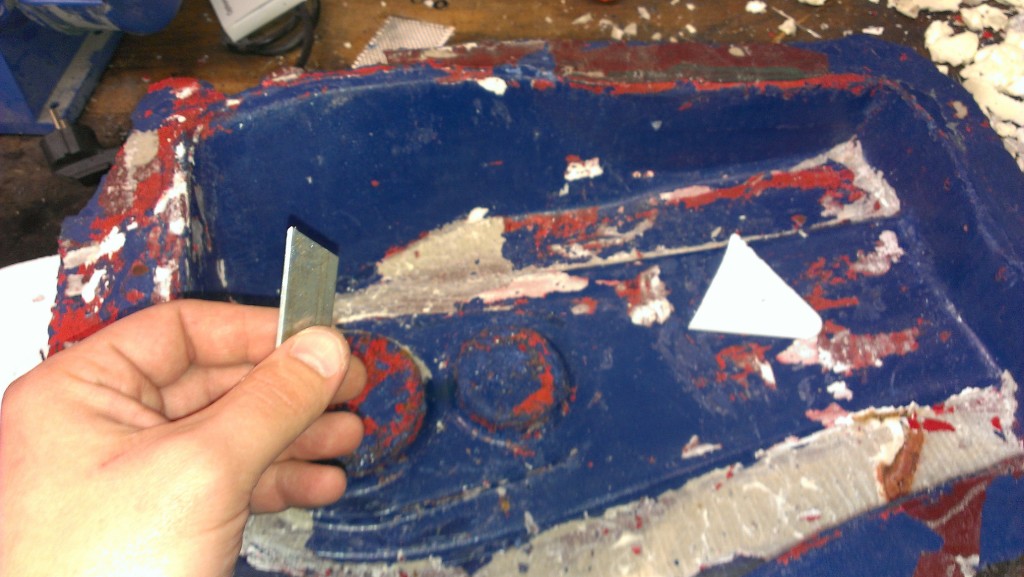

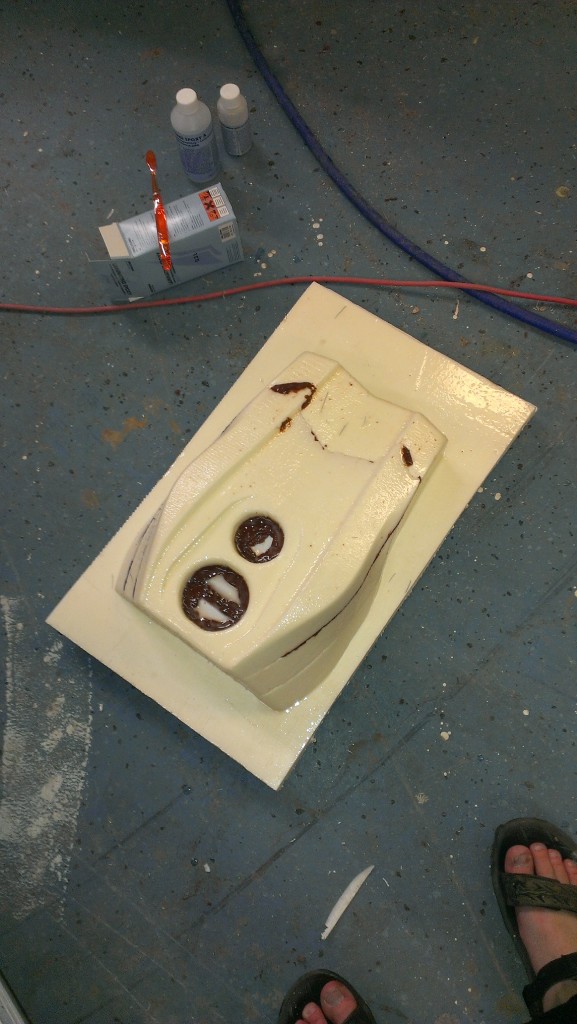

Så var roadbookhållaren i ordning igen. Nu hade även epoxyn i kåpan härdat, så det var dags att spackla och slipa. Blandade spackel av lamineringsepoxy och mikroglasballonger, vilket visade sig bli ett smidigt spackel som blev stenhårt när det härdat klart…

Efter att ha spenderat en halv kväll med att slipa blev det faktiskt över förväntan, men det krävs lite mer spackel för att få det bra, så nu är andra lagret spackel applicerat.

Epoxydamm kliar i halsen, och härdaren luktar gift, så det fick bli en liten selfie för att visa att man ska använda skydd i utsatta positioner!

Epoxydamm kliar i halsen, och härdaren luktar gift, så det fick bli en liten selfie för att visa att man ska använda skydd i utsatta positioner!

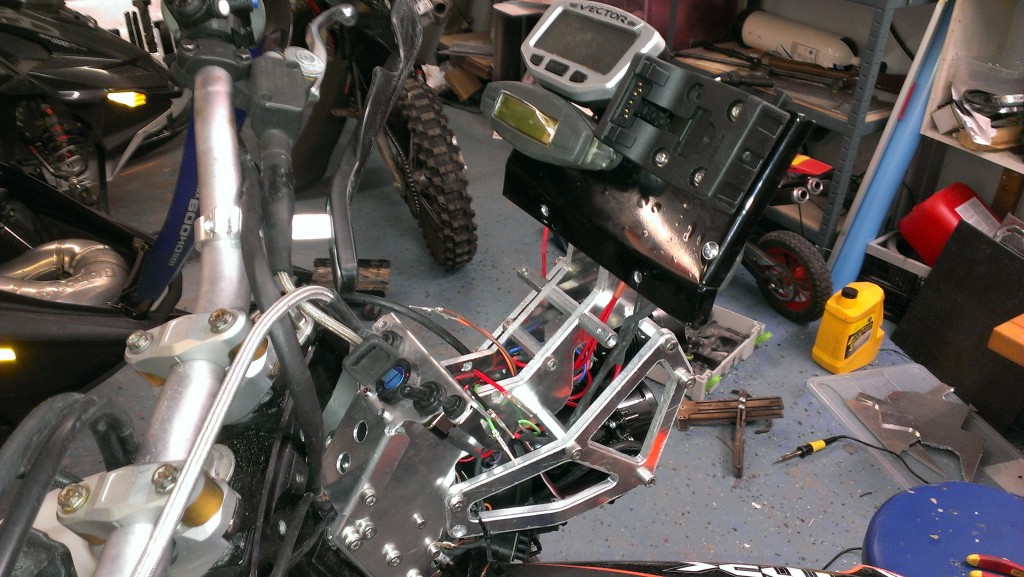

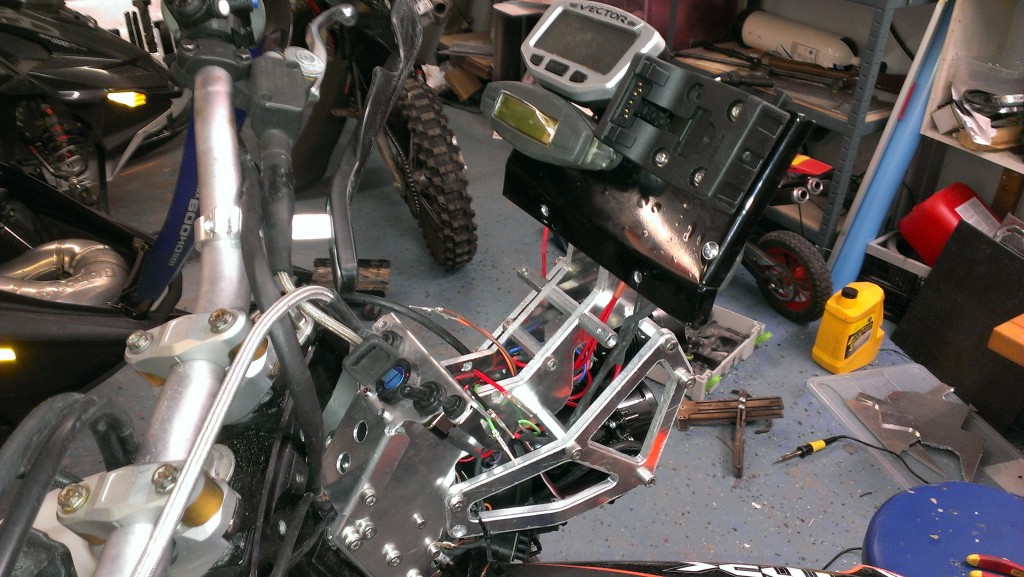

När spacklet var applicerat var klockan alldeles för lite för att sluta, så det blev montering av RB på cykeln. Först ska alla kablar kontakteras, det är matning till RB och LED med jord, samt reglagets två kablar:

När spacklet var applicerat var klockan alldeles för lite för att sluta, så det blev montering av RB på cykeln. Först ska alla kablar kontakteras, det är matning till RB och LED med jord, samt reglagets två kablar:

Troligen var jag väldigt trött när jag mätte ut placeringen av alla komponenter sist, för jag hade monterat roadbooken uppochner och satt GPS:en två centimeter för lågt.. så det blev att flytta på lite prylar, men till slut gick det ändå:

Troligen var jag väldigt trött när jag mätte ut placeringen av alla komponenter sist, för jag hade monterat roadbooken uppochner och satt GPS:en två centimeter för lågt.. så det blev att flytta på lite prylar, men till slut gick det ändå:

och med bakgrundsbelysningen på, visst den är stark, men med ett papper mellan blir det perfekt!

Nu är tornet i det stora klart. Jag ska montera en extra sensor för trippmätaren vid hjulet och dra upp den kabeln, ska kolla över så att alla kablar är fastsatta ordentligt och inget ligger och slår, och sen ska kåpan på.. sen är det bara att testa, testa, testa, och påbörja det jobbigaste jobbet av allt.. ombyggnaden av kroppen från fettklump till muskelberg.. 😉

Nu är tornet i det stora klart. Jag ska montera en extra sensor för trippmätaren vid hjulet och dra upp den kabeln, ska kolla över så att alla kablar är fastsatta ordentligt och inget ligger och slår, och sen ska kåpan på.. sen är det bara att testa, testa, testa, och påbörja det jobbigaste jobbet av allt.. ombyggnaden av kroppen från fettklump till muskelberg.. 😉

![IMAG3634[1]](http://www.runstenracing.se/wp-content/uploads/2014/07/IMAG36341-1024x579.jpg) Så nu är det bara att montera på kåpor och testköra maskinen innan helgens aktiviteter.. 😉

Så nu är det bara att montera på kåpor och testköra maskinen innan helgens aktiviteter.. 😉

![IMAG3617[1]](http://www.runstenracing.se/wp-content/uploads/2014/07/IMAG36171-1024x579.jpg)

![IMAG3618[1]](http://www.runstenracing.se/wp-content/uploads/2014/07/IMAG36181-1024x579.jpg)

![IMAG3619[1]](http://www.runstenracing.se/wp-content/uploads/2014/07/IMAG36191-1024x579.jpg)