När vi påbörjade utbyggnaden av huset var en av de första sakerna vi gjorde att riva vår vedbod eftersom att den stod ivägen för bygget. Sedan dess har vi haft lite svårt att förvara våra trädgårdsredskap och garaget – som ska vara min verkstad – har fått agera förvaringsplats för diverse leksaker och skräp som behöver någonstans att husera. Vi hade byggförbud i sommar eftersom att barnen tycker att vi spenderat för mycket tid på bygget, men när vattenskoterköpet kom med ett krav på en lokal att vinterförvara den i så fick jag OK från ungarna att bygga en förrådslänga för just detta.

Barnen hade dessutom hittat ett par dyrare leksaker som de ville ha, en hoverboard och ett Nintendo Switch, och för att ha råd med dessa gjorde vi en överenskommelse om att de fick timlön för att hjälpa till med bygget och så blev förrådet ett familjeprojekt..

Vi hittade den perfekta platsen för förrådet på vår tillköpta tomtbit och så kunde markberedningen börja. Tyvärr är vi stenrika här i Örviken och mycket tid och kraft gick åt till att gräva upp och forsla bort kopiöst stora stenar och riva bort gamla stubbar.

Ingenting motiverar som hägrande leksaker så jag har fått mycket bra hjälp från denna tös med markberedningsarbetet.

Jag har tidigare förespråkat Biltemas betongborrar med SDSMax fäste för stenarbeten, men när jag kört sönder mina gamla borrar sedan förra året och införskaffade nya visade det sig att kvaliteten försvunnit helt. En biltemaborr, som tidigare höll till ett tiotal hål, håller nu mellan 10cm och tre hål.. helt värdelöst. Dock märkte jag att webshopen där jag köpt mina kilar även börjat sälja stenborr, så jag testade att beställa ett trepack även om de var dubbelt så dyra som Biltemas varianter.. jag fick en mejsel med på köpet som en överraskning, och dessa borrar levererar! Har hittills ca 20 hål per borr och man kan inte se någon tendens till att borren ska vara sliten över huvud taget. Så tipset är nu:

https://xn--sten-sprckning-dib.se/produkt-kategori/borr/

När stenarna var borta och marken någorlunda i nivå var det dags för plintar. Förrådet blir 5x16m och vikten fördelas på 28 plintar som ska grävas ned. För att få en stabil grund testade vi en ny variant denna gång. Vi mätte ut och grävde hålen, sedan hängde vi plintarna från träreglar och såg till att reglarna hamnade i nivå på rätt höjd, och sedan blandade vi ned 25kg betong i botten på hålet och fyllde på med sten i lämplig storlek. I och med detta fick vi plintarna helt vertikala och en ordentligt stor bäryta i botten tack vare betongkakan vi gjöt in plinten i. När vi grävt igen groparna efter att betongen brunnit ett par dygn går det inte att rubba plintarna, sitter som berget!

Eftersom att halva byggnaden ska vara förråd för diverse tunga fordon plintade och reglade vi ena halvan tätare. Hela bärlinan byggdes i 195×45 tryckimp och det är först nu man börjar inse hur stort förrådet kommer att bli!

Efter att ha funderat och bollat lite ideer om golvlösningar så kom vi fram till att ett trallgolv troligen är det smidigaste. Det tål vatten bra och vi får springor i golvet där smuts och skräp kan försvinna, det gäller bara att inte tappa ner nyckar och dylikt där.

Hittills hade vi bara hämtat det vi behövt för tillfället för att göra en mjukstart på projektet, men nu var det dags att starta på riktigt, så vi beställde en hemleverans av material från Beijer och så ett par dagar senare var den här.

Här kom hela förrådet i platta paket, nu gällde det bara att snickra ihop det sista.

Först färdigställdes golvet. Sektionen närmast i bild ska bli vedbod så där har vi valt att ha golvet än glesare för att få bra luftgenomströmning så att veden ska kunna torka bättre.

När golvet var klart restes innerväggarna som kommer att dela av de olika sektionerna i förrådet. Dessa byggdes i 45×95 reglar vilket ska vara mer än nog då de egentligen inte har någon bärande funktion alls. Dessa väggar ska få ett ytskikt av OSB-skiva i byggets slutskede.

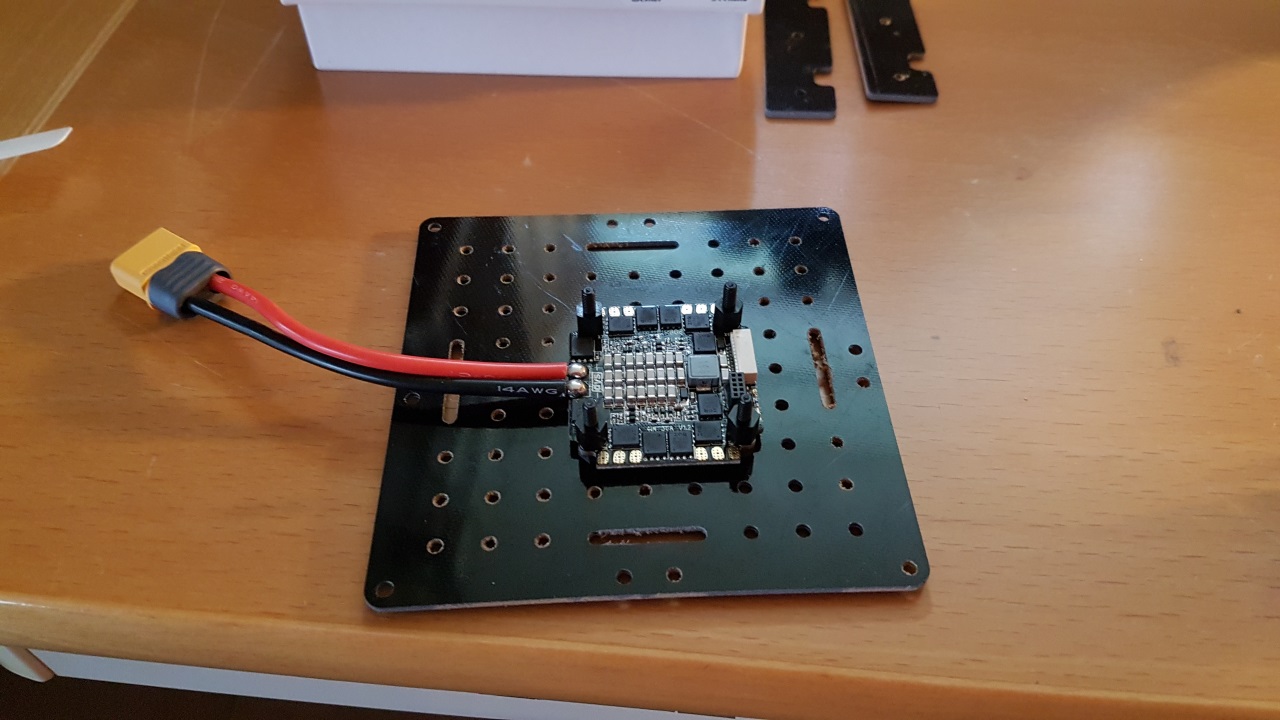

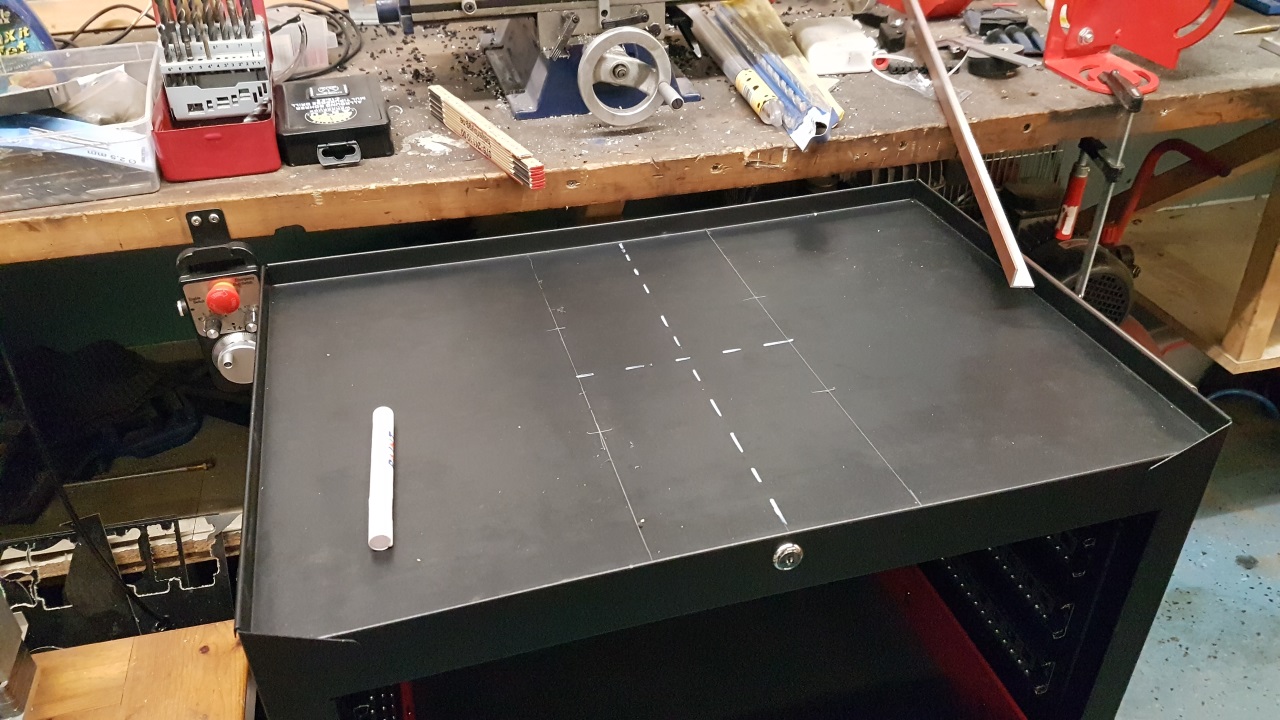

Den här gången har vi planerat bygget utifrån de standardmått som finns på byggmaterialet. Bredden på golvet är exempelvis 4,8m, så vi kunde skruva på all trall utan att behöva kapa en enda planka. Höjden på väggarna är 219cm, dvs två liggande 45-reglar och en stående 210cm regel, vilket är hälften av en 420cm regel som är ett standardmått. Väggarna gick därför extremt fort att resa då jag bara kapade reglarna på mitten och skruvade upp dem. Ytterväggarna byggde vi i 45×120 regel, och garageporten vi köpt begagnad monterades snabbt in.

Resultatet blev mycket bra om jag får säga det själv.

En och en halv dag efter påbörjad stomresning var alla väggar på plats och det var dags att påbörja byggets mest spännande del.. takkonstruktionen.

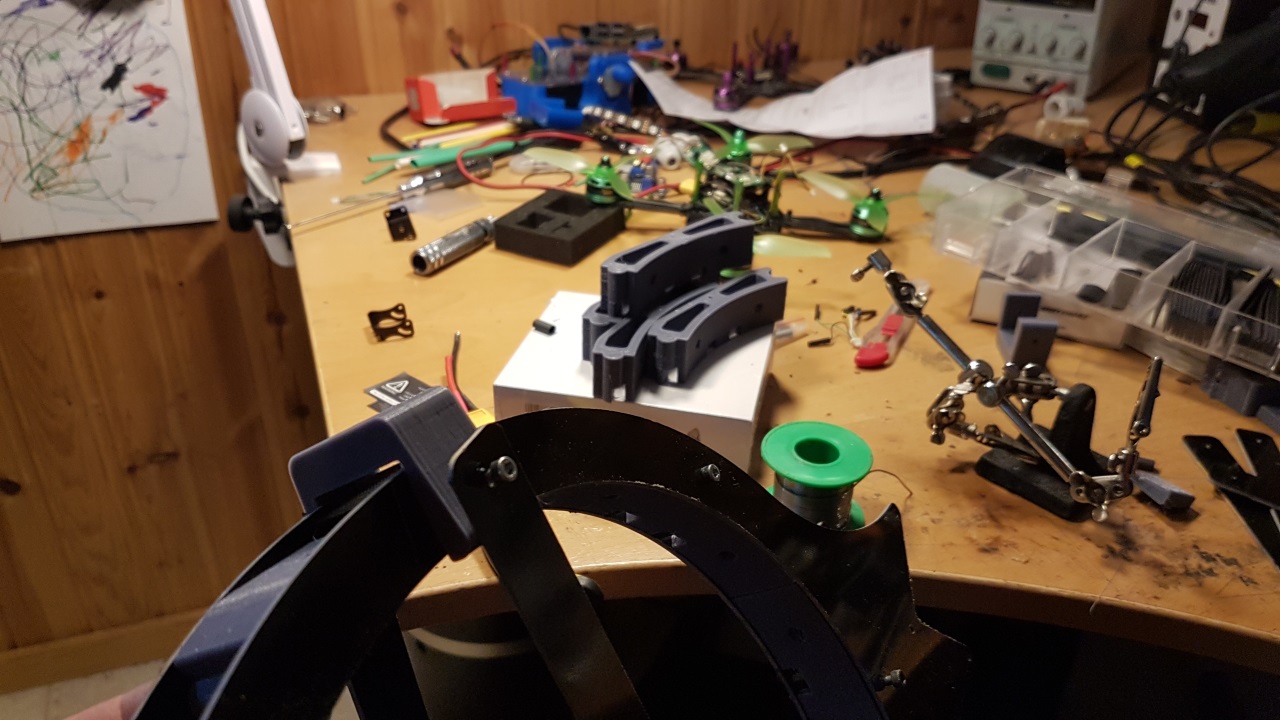

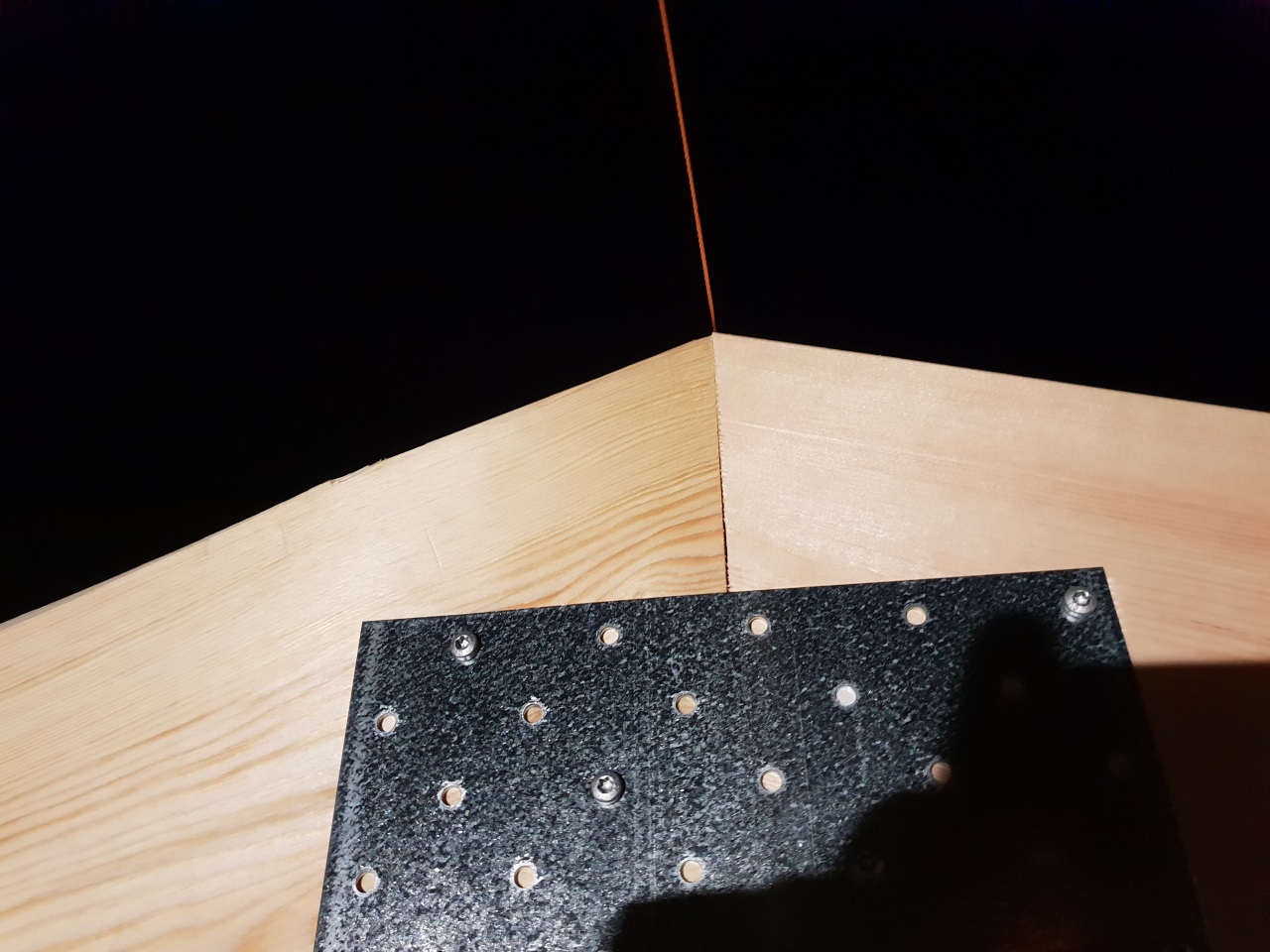

Takstolarna konstruerade jag från 45×195 regel i 300cm längder där varje takstol bestod av tre delar. För att få alla vinklar rätt caddade jag upp konstruktionen och fokuserade på att göra takstolarna enkla att tillverka. Jag ställde in ett mått på gersågen och kapade alla vinklar på alla delar till de 28 takstolarna i en körning. Byggde upp en jigg för att kunna längskapa reglarna där det behövdes och resultatet blev helt okej!

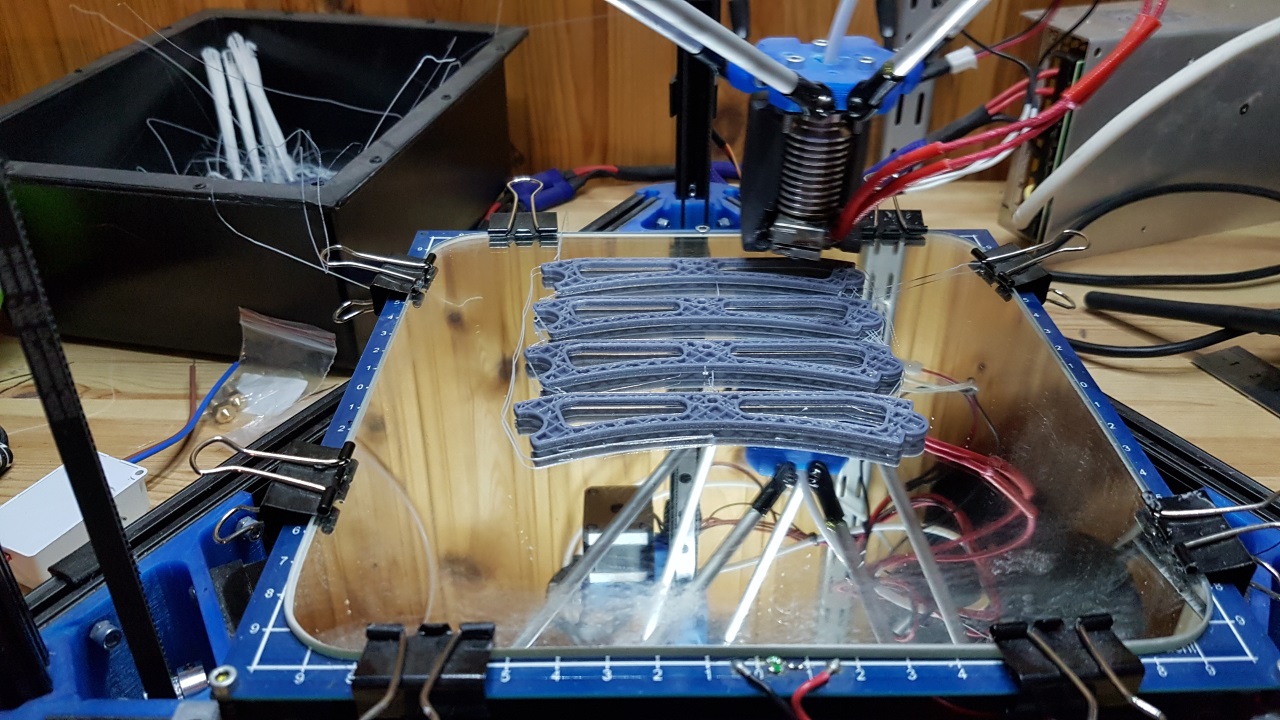

För att kunna bygga alla takstolarna så lika som möjligt skruvade jag fast ett antal klotsar i golvet i förrådet som jag använder som monteringsjigg för takstolsdelarna..

Sedan är det bara att lyfta upp takstolarna på väggsegmenten och skruva fast dem. Detta moment var småknepigt att göra ensam då jag måste rikta in takstolen på mitten och sedan få stolen att stå still medan jag klättrar ner från trappstegen, förflyttar mig till väggen och klättrar upp för att skruva fast takstolen..

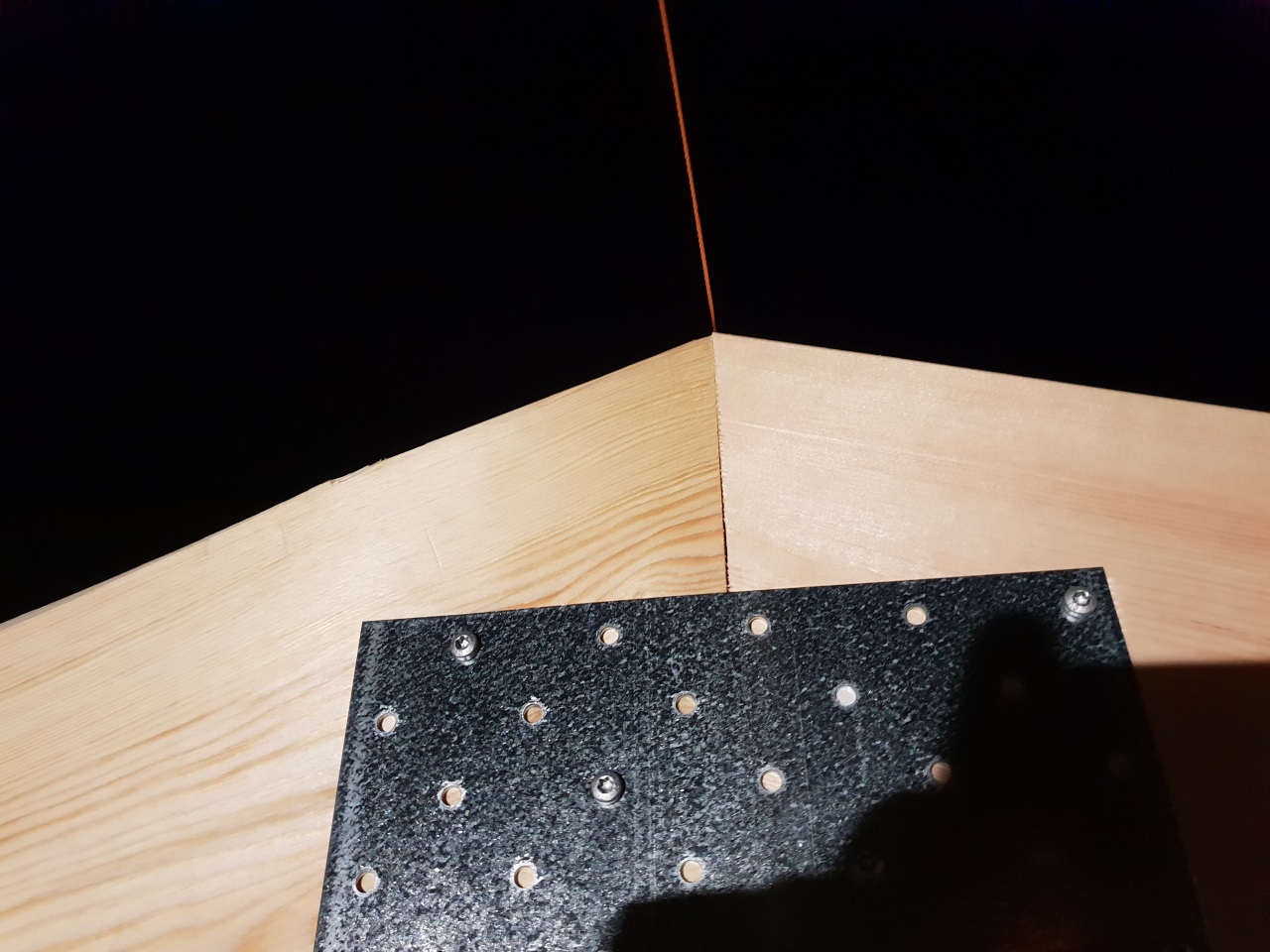

.. så när jag hade tagit kväll kom jag på en snabb lösning på problemet. En planka med ett par klackar på som kan hålla överdelen av takstolen cc60 från den föregående takstolen. Nu behöver jag bara resa stolen, klicka fast plankan och sedan kan jag i lugn och ro justera in och skruva fast takstolen där den ska vara utan risk för att den välter.

Efter att ha monterat de två gavlarna spände jag ett snöre mellan för att kunna rikta in mellanliggande takstolar rakt..

.. och sedan var det bara att masstillverka takstolar.

Med 22 av 28 takstolar uppsatta tycker jag att det ser mycket bra ut.

Rakt och fint, precis som det ska vara. Det är nu man börjar känna att man egentligen borde ha varmbonat detta och gjort verkstad av det istället för kallförråd, men det är för sent nu.. och det är ju ett förråd vi behöver.

Så status just nu är 22 av 28 takstolar uppe. I eftermiddag får jag hjälp att plasta in taket, och sen ska plåten på och efter det är det egentligen bara läkt, panel, dörrar och lite elektrifiering kvar innan kåken är färdig att fyllas med diverse skrot. Fortsättning följer..