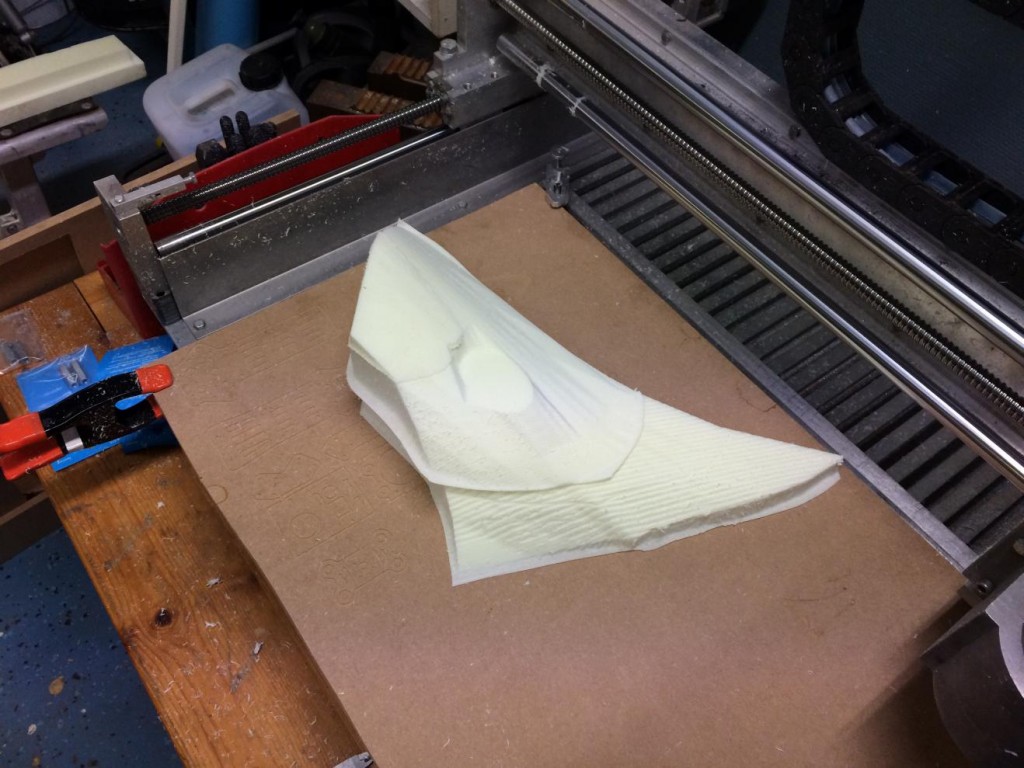

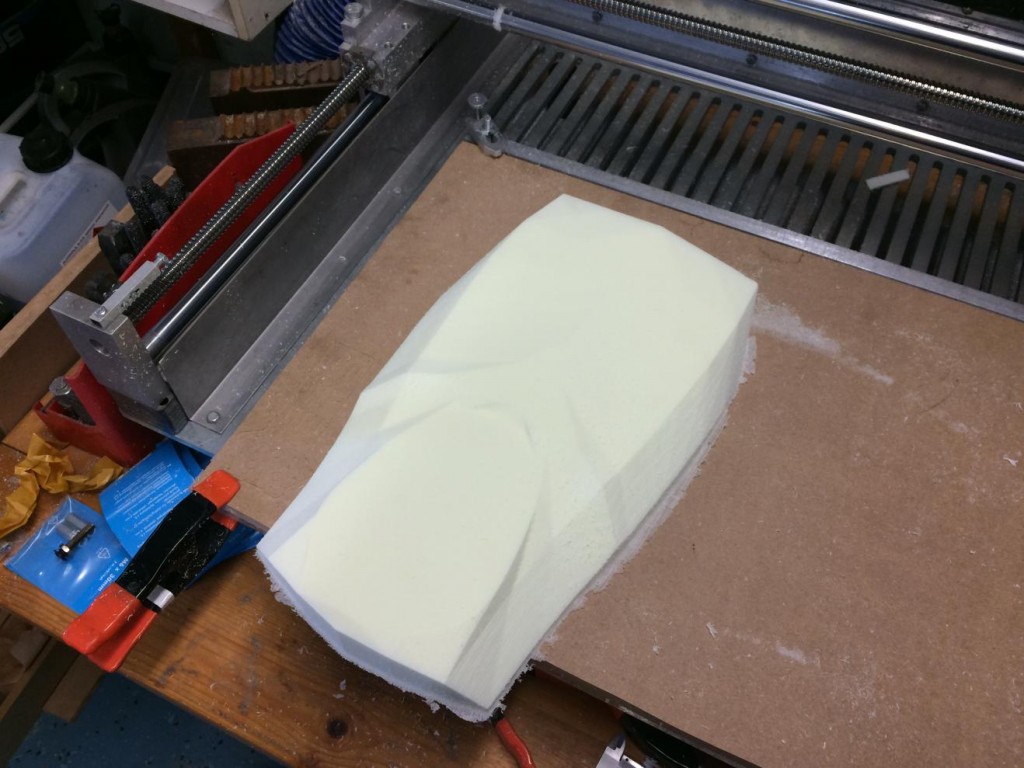

Så var samtliga formarna tillverkade, och det var bara kvar att lägga den sista touchen på sidoformarna:

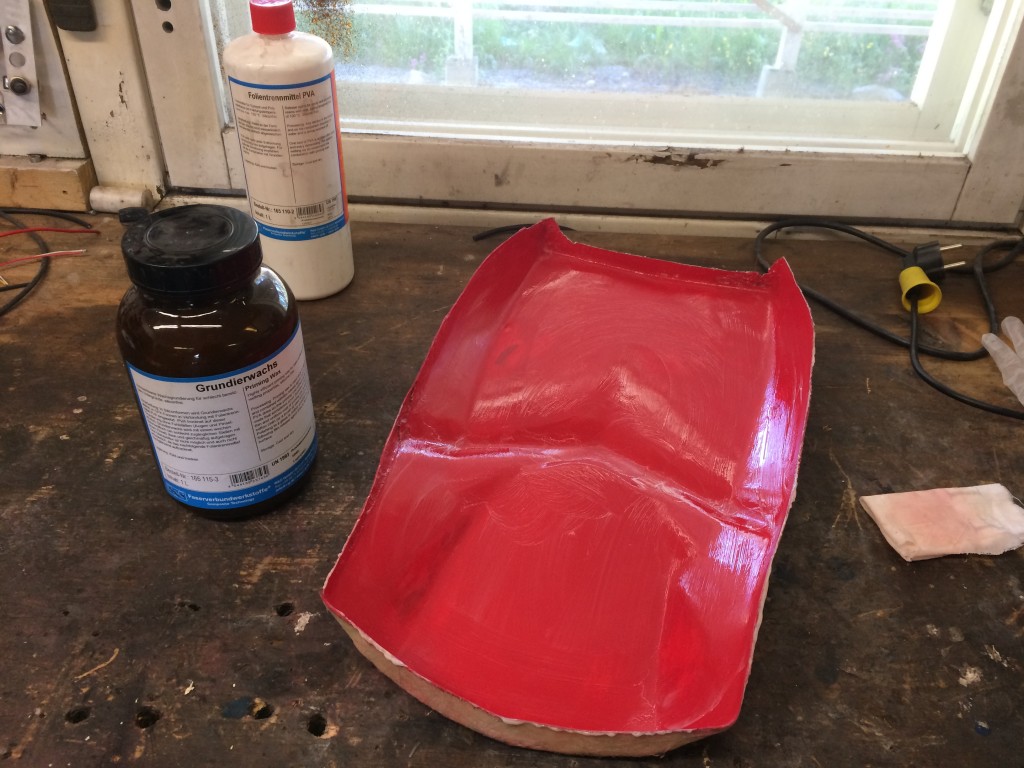

Den svarta färgen torkade såååå sakta, så när jag lade på vax hängde färgen med loss.. men det gjorde inte så mycket. Snart var formarna vaxade och spritade, och då var det dags för gjutning..

Lade på två lager glasfiber, med extra förstärikning runt kanten, vid blinkersen och särskilt i fram- och bakkant där kåpan ska fästas i motorcykeln. Det gick otroligt lätt att avforma kåporna och när jag renkapat dem samt mätt och kapat för lamporna såg det ut såhär:

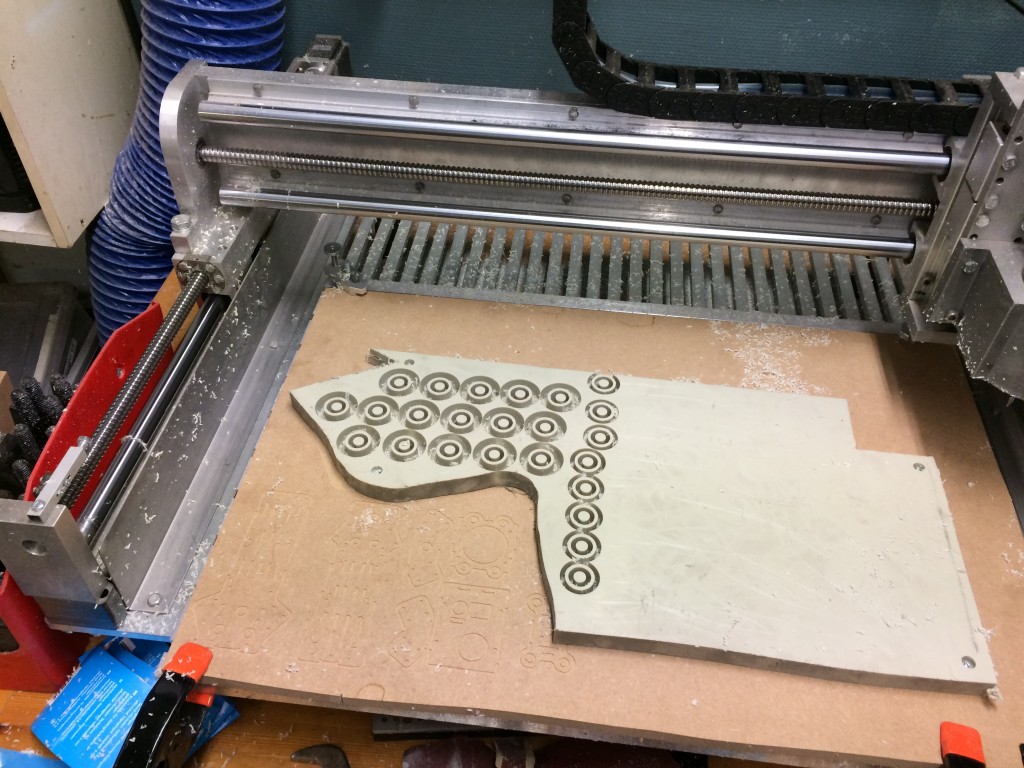

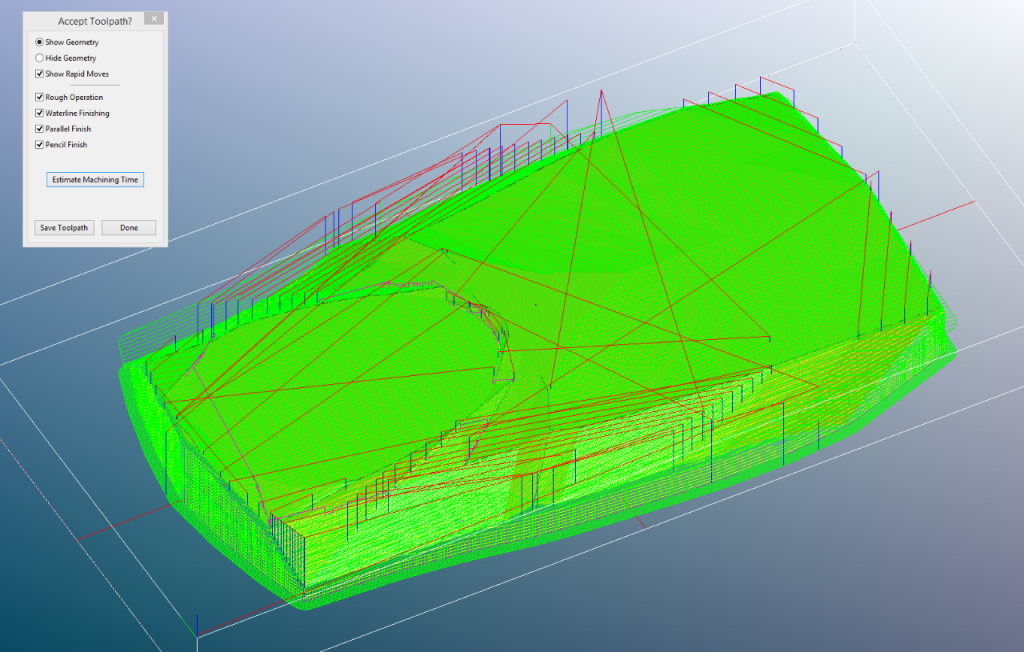

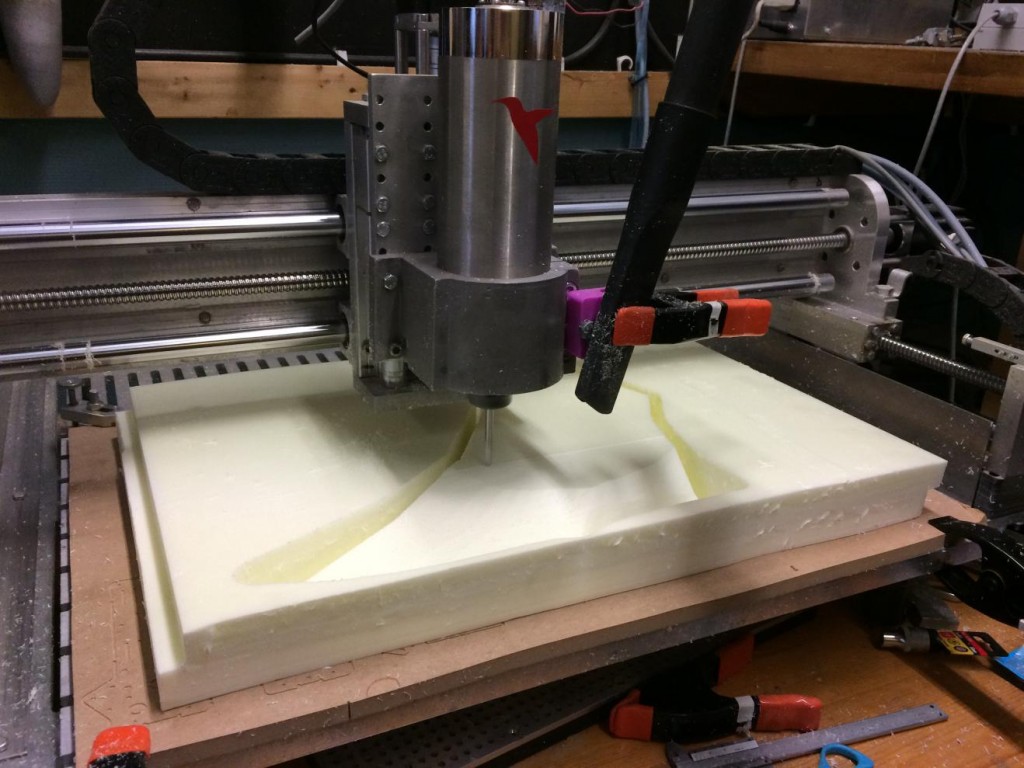

Kvar att göra var att klura ut hur kåporna ska fästas i varandra. Det fick bli makrolon med skruvförband, så fräsen fick jobba lite..

Här är lyktskyddet samt skruvförbanden som ska hålla ihop kåporna.. typ såhär..

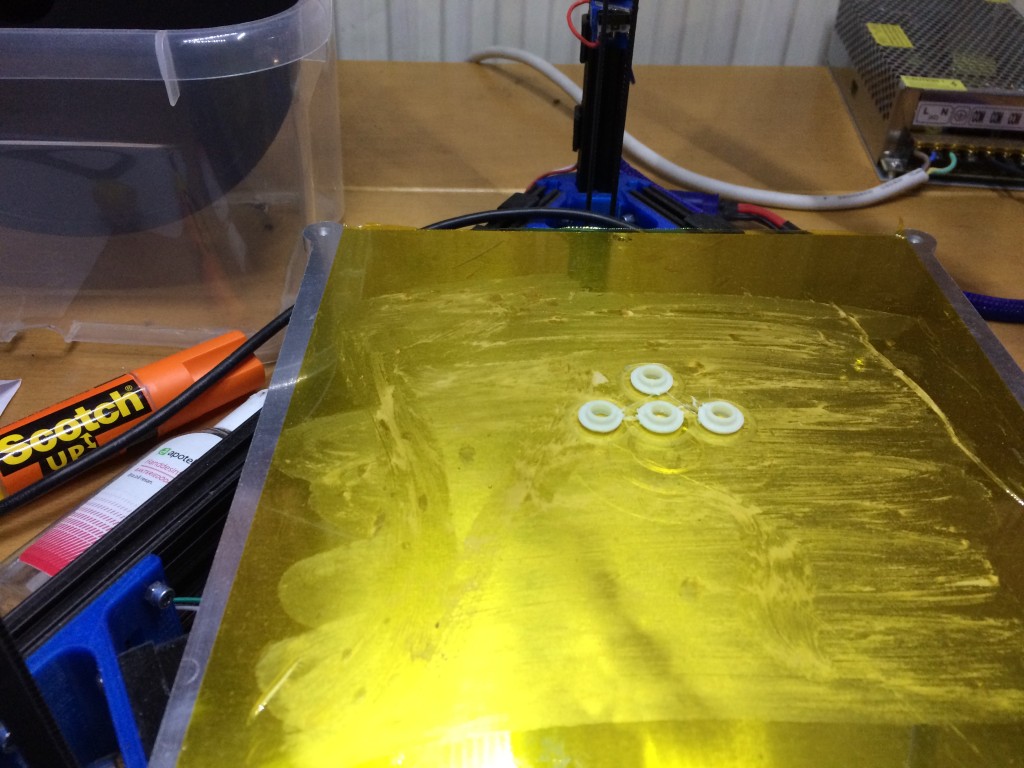

Hade tänkt köra M3 i lyktglaset, men det blev fel när jag tänkte, så det fick bli M6 även där..

Snart var kåpan ihopskruvad och nu börjar man få en uppfattning om slutresultatet..

Snabbtillverkning av nya kåpfästen och montering på hojen..

Skallrar inte överdrivet mycket när man kör, och känns riktigt skönt från förarens perspektiv:

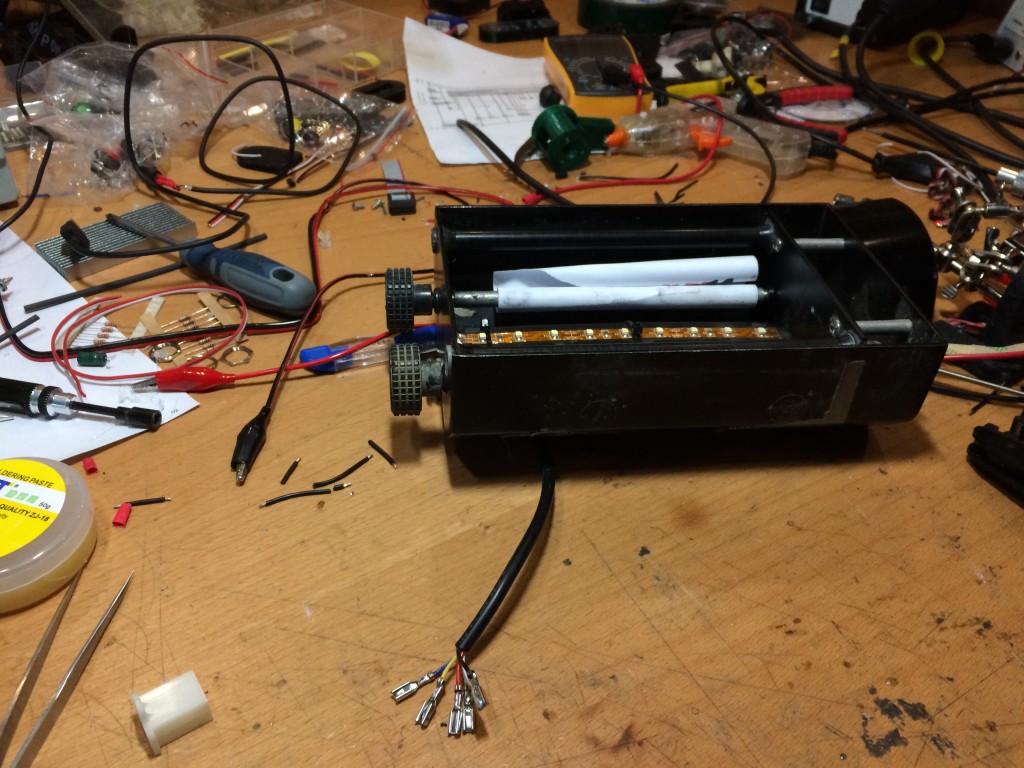

Så, nu återstår bara att koppla i lite blinkers och fästa upp indikatorpanelen som inte rymdes under kåpan där jag först placerat den.. Sen är det bara att tuta och köra, förhoppningsvis testtur imorgon! Jo, dekaltrim måste fixxas, men det kommer när det kommer..

Nu ska jag bara bygga en likadan till, i svart.. 😉

Nu ska jag bara bygga en likadan till, i svart.. 😉