Så var det dags. Efter lång och trogen tjänst är jag nu så less på att kalibrera deltaskrivare att jag gör slag i saken och bygger en ny.

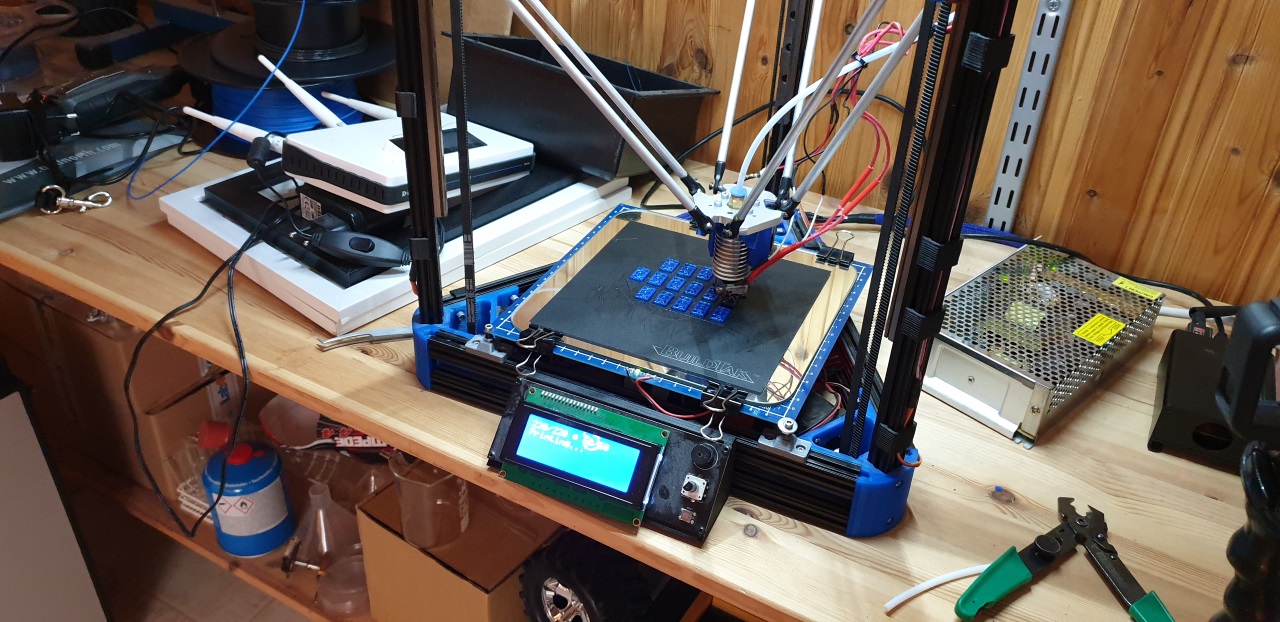

Sanningen är att jag ända sedan jag bytte ut min första ultimaker mot en hemmabyggd kossel varit sugen på att designa en egen skrivare. Kosseln skriver jättebra, men med en byggyta på 18cm i diameter och ett tiotal centimetrar på höjden printar den bara smådelar, och det är ett bekymmer att kalibrera skrivaren efter varje liten förändring man gör. Jag hade stora problem med de mekaniska ändlägesbrytarna och bytte dessa mot optiska, och har under åren uppgraderat och bytt många detaljer för att få den att skriva som jag vill att den ska – men nu när jag skulle skriva ut delar till hojen var skrivaren helt enkelt för liten. Att den dessutom gärna flyttar skrivhuvudet i en båge istället för plant, och att det 8-bittars styrkort jag använder numera anses vara för klent för att driva en deltaskrivare är bara ytterligare några anledningar till att jag tar steget till något nytt.

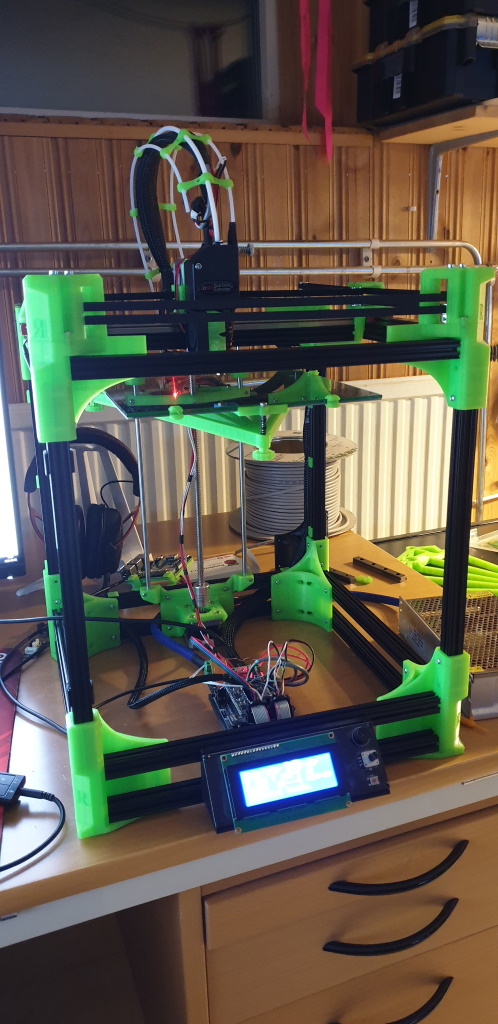

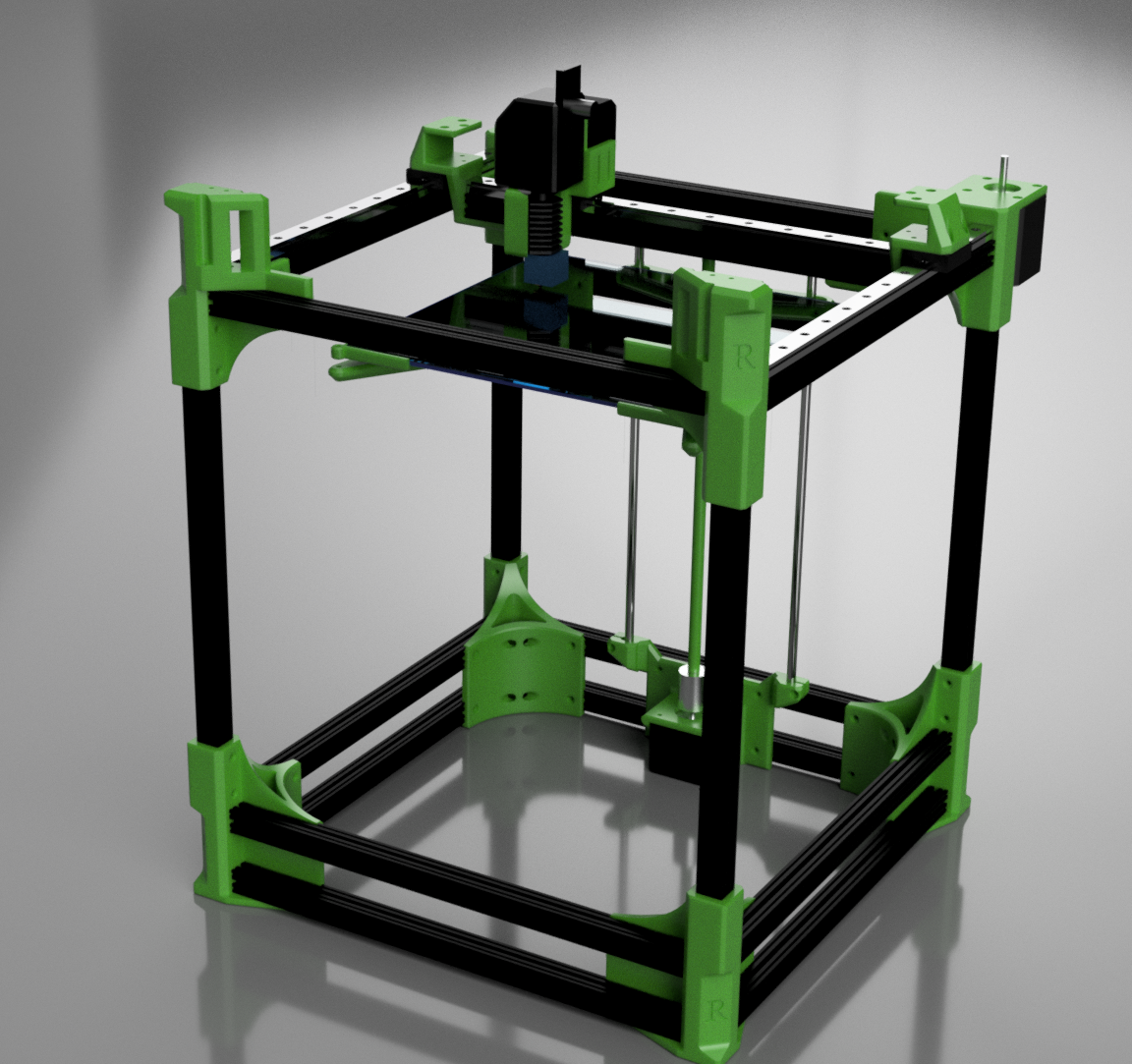

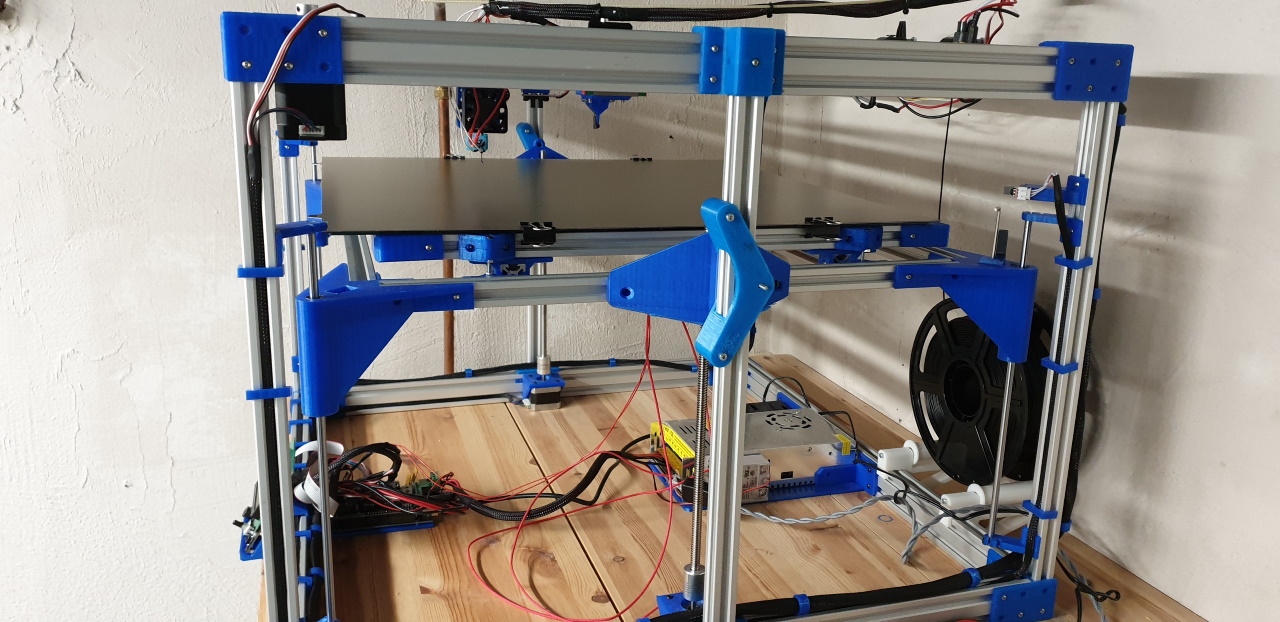

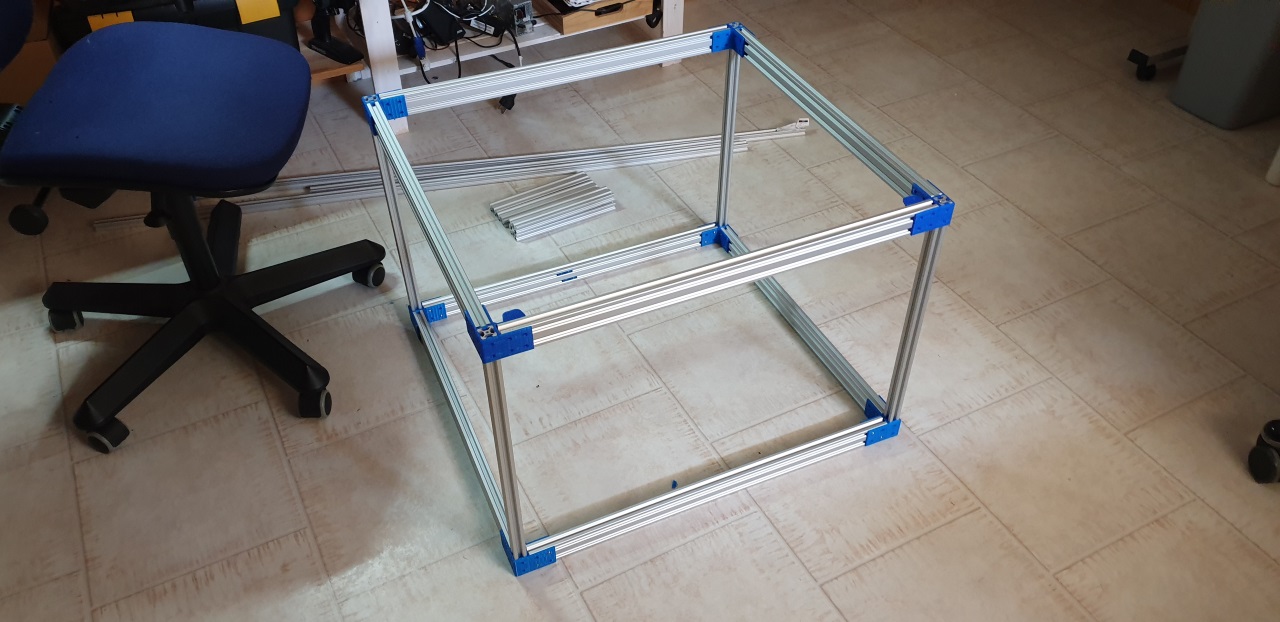

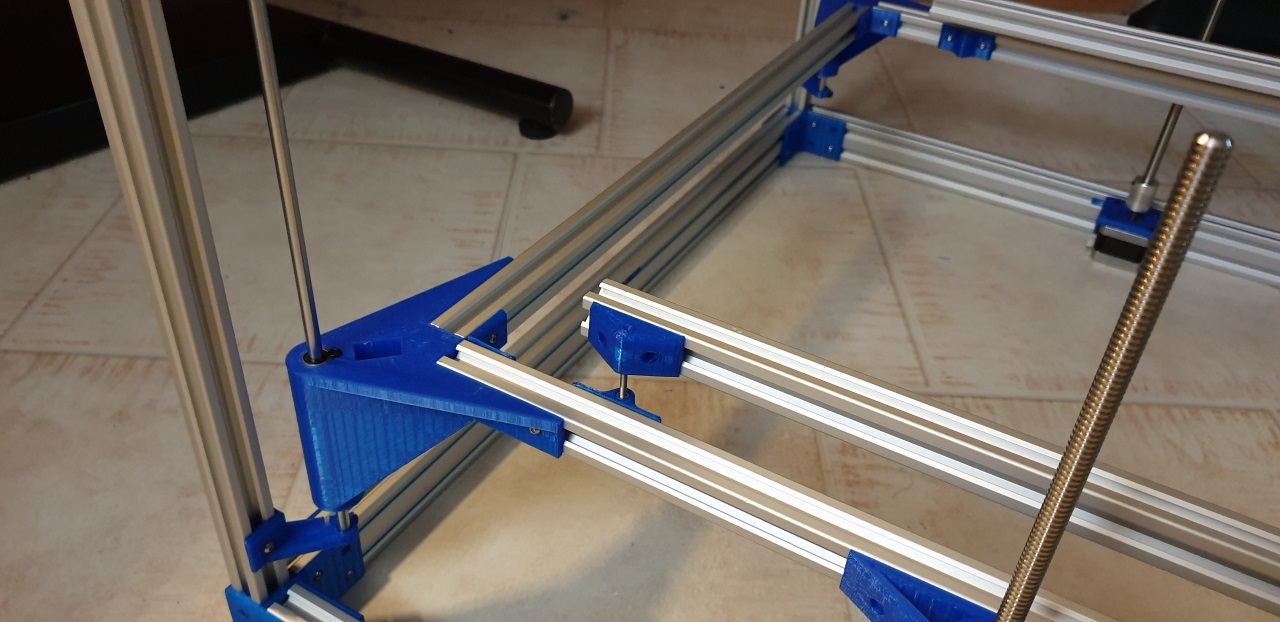

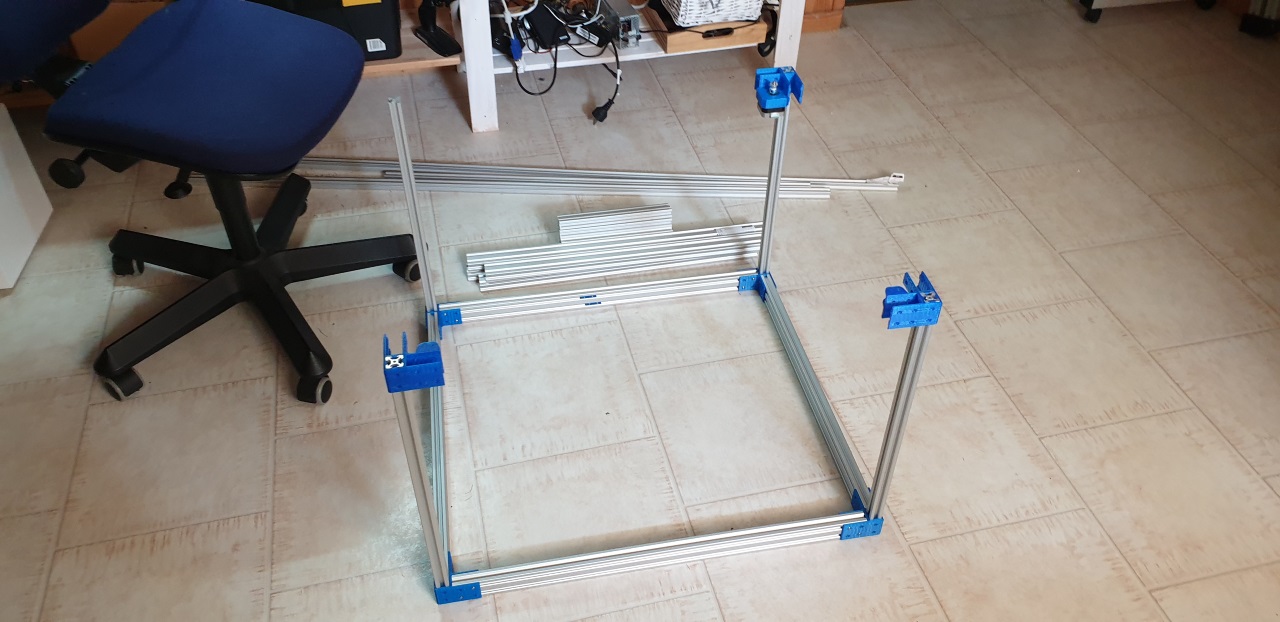

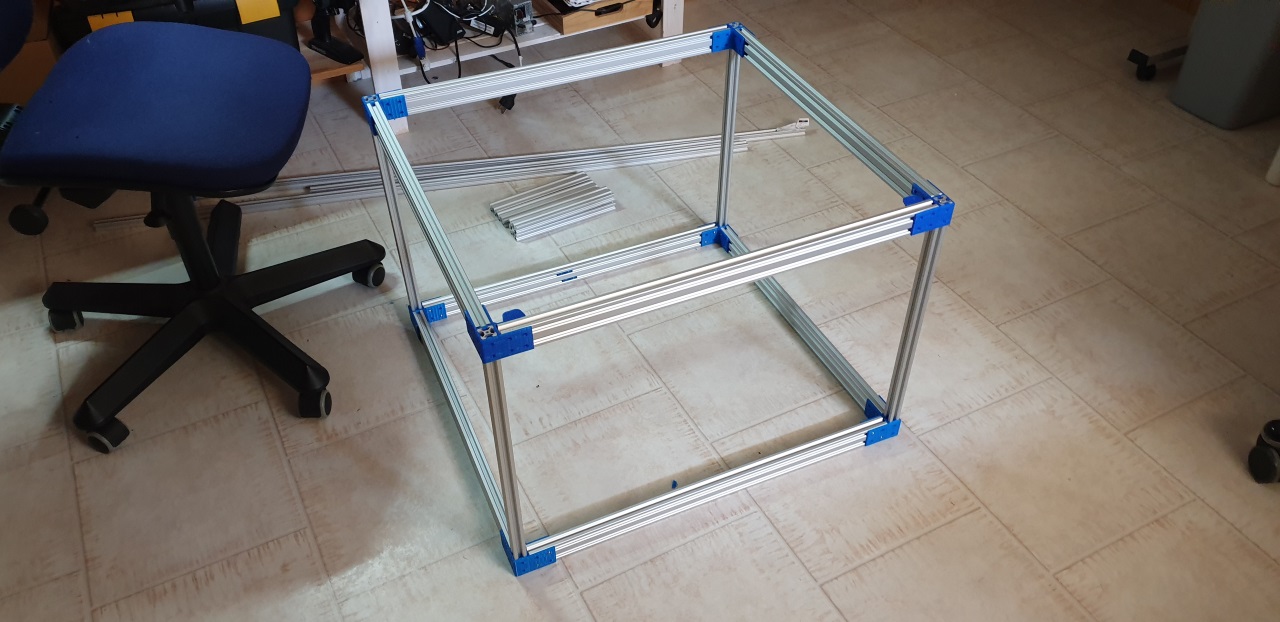

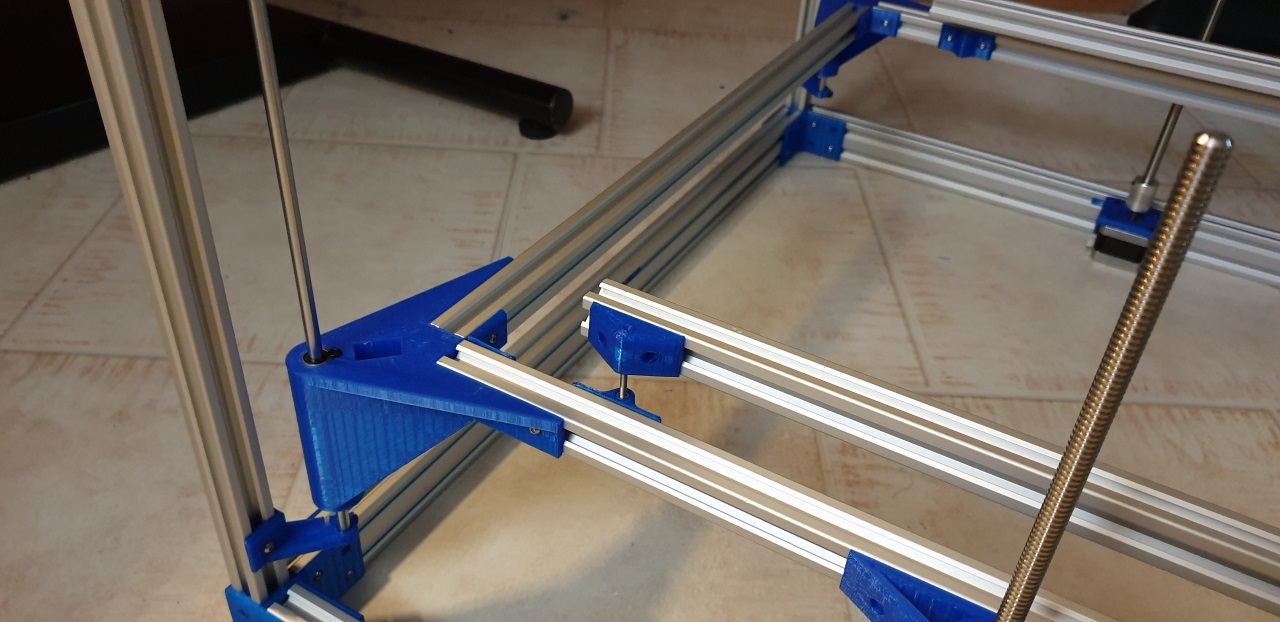

Så efter att ha kalibrerat upp skrivaren ordentligt och inventerat mitt förråd på överblivna delar började jag fundera och kladda i cad. Jag hittade billiga 20×20 och 20×40 aluminiumprofiler på Kjell och Company, så de fick bli basen för den nya skrivaren.

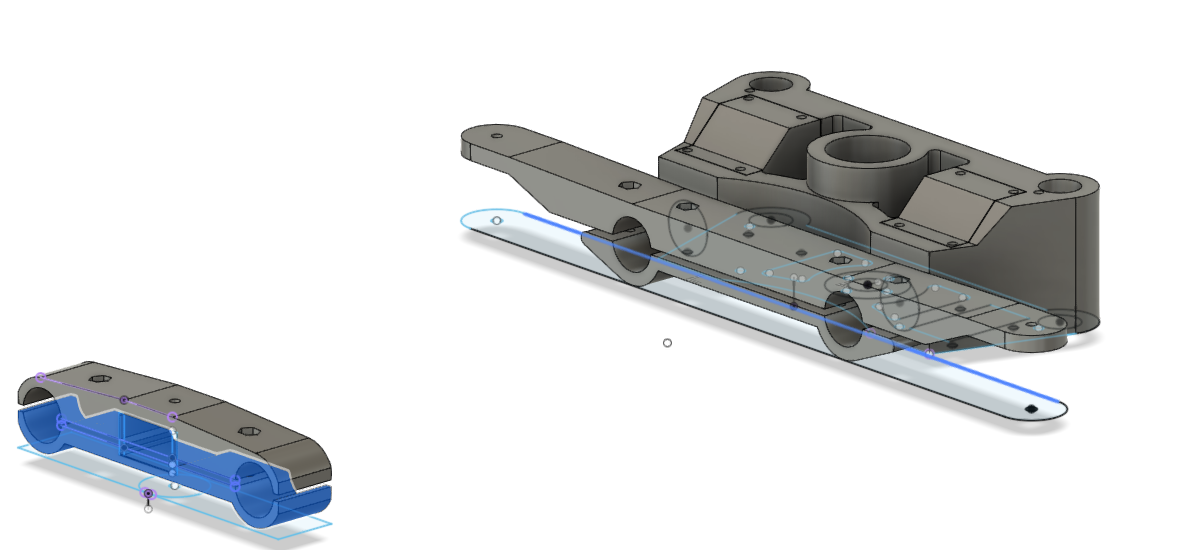

Efter lite trial and error hade jag designat en glidmutter för M3 som passar bra i profilen och som låser det man skruvar fast hårt.

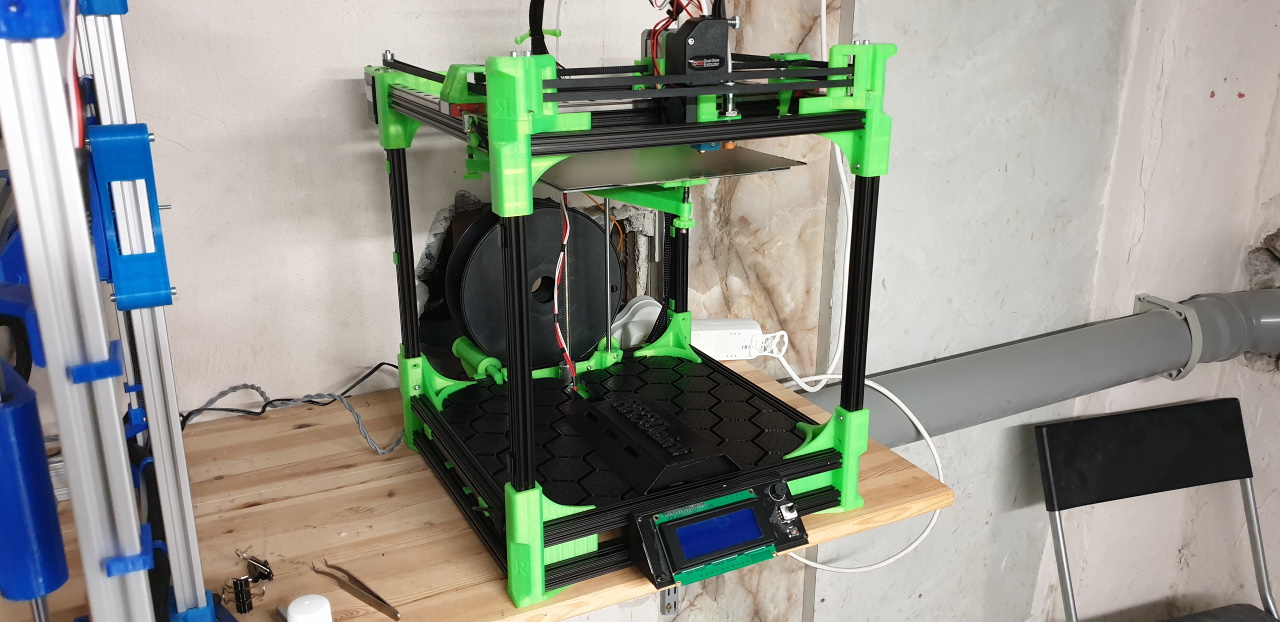

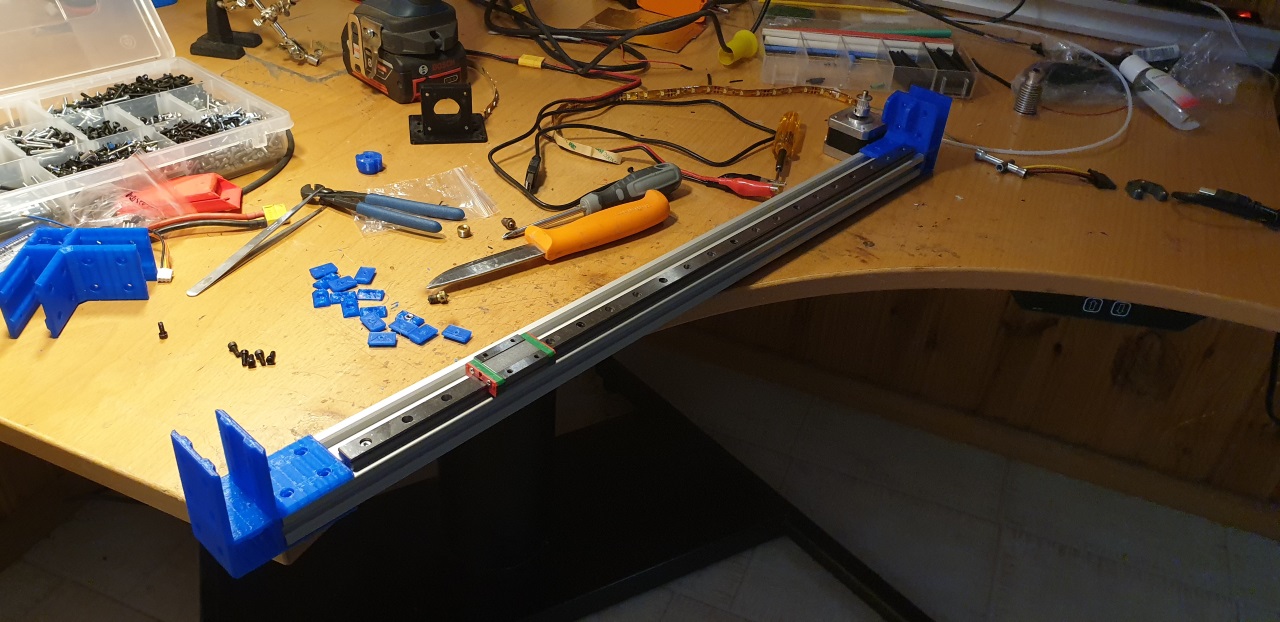

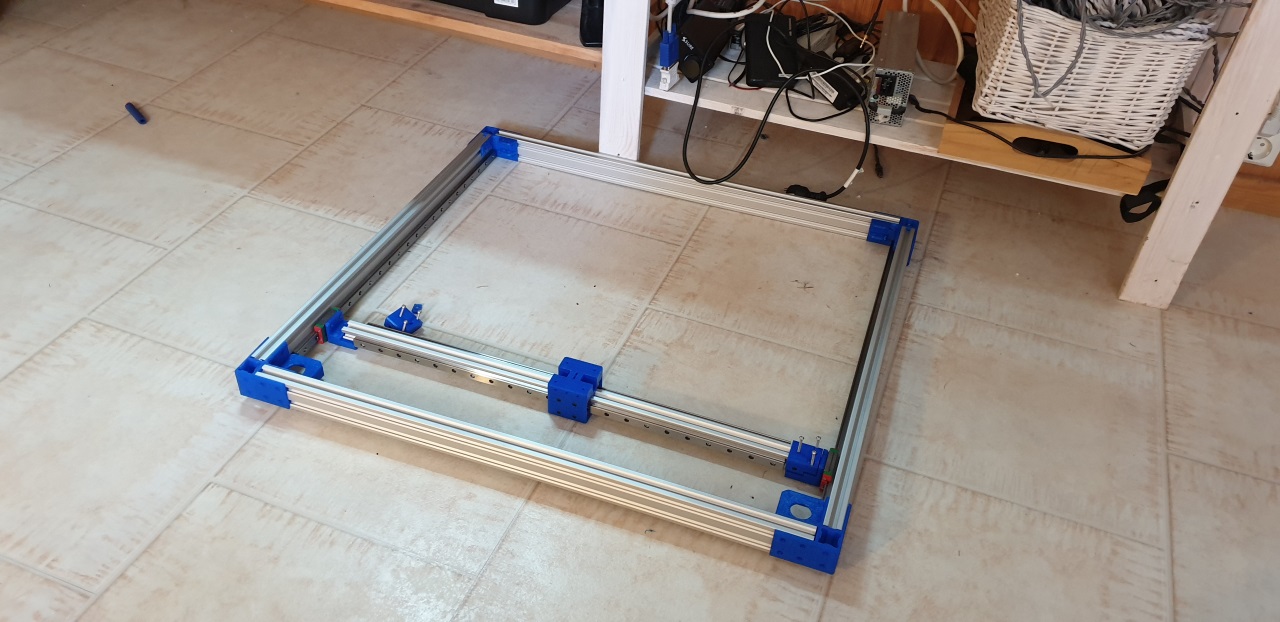

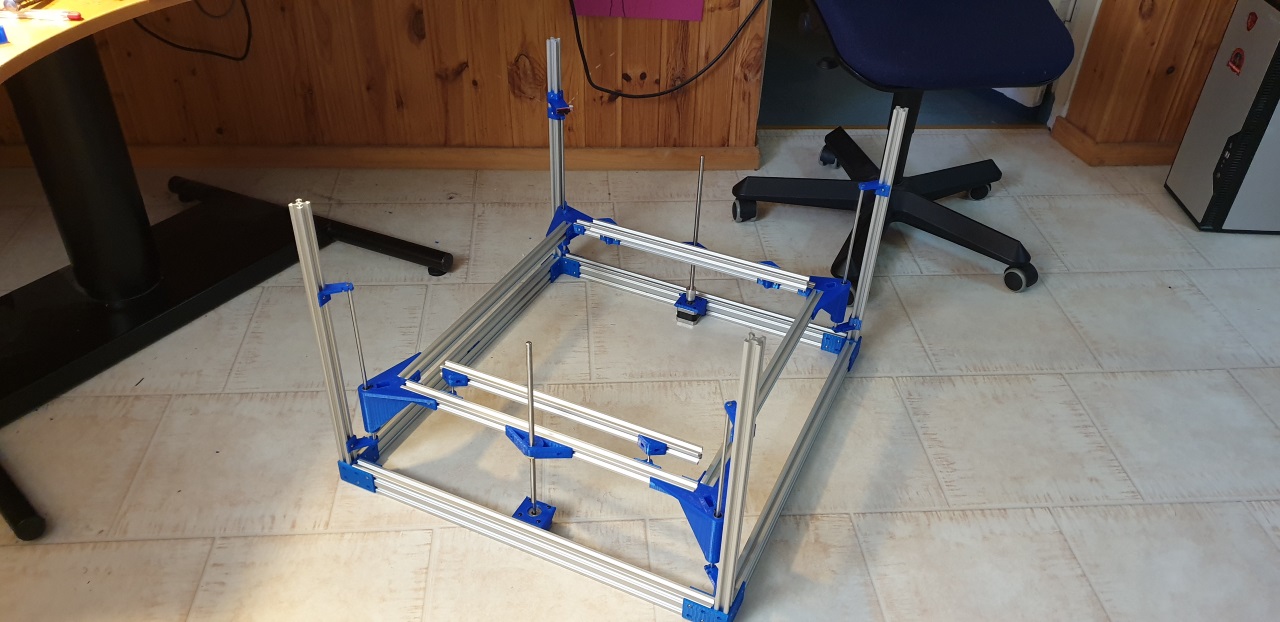

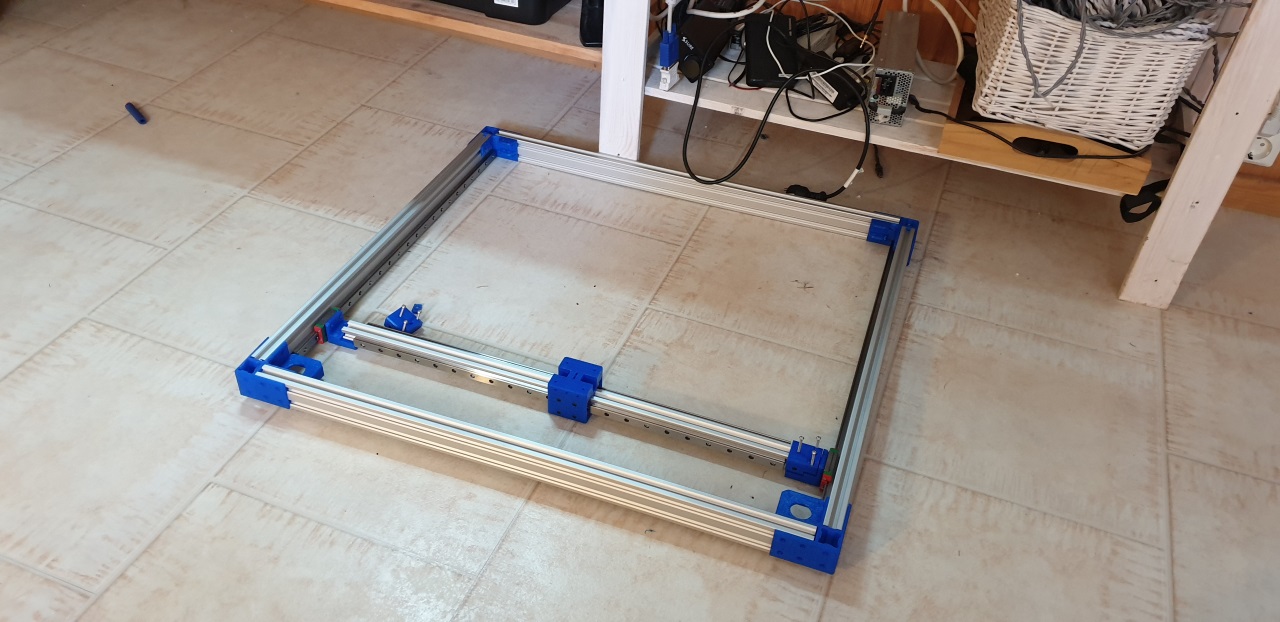

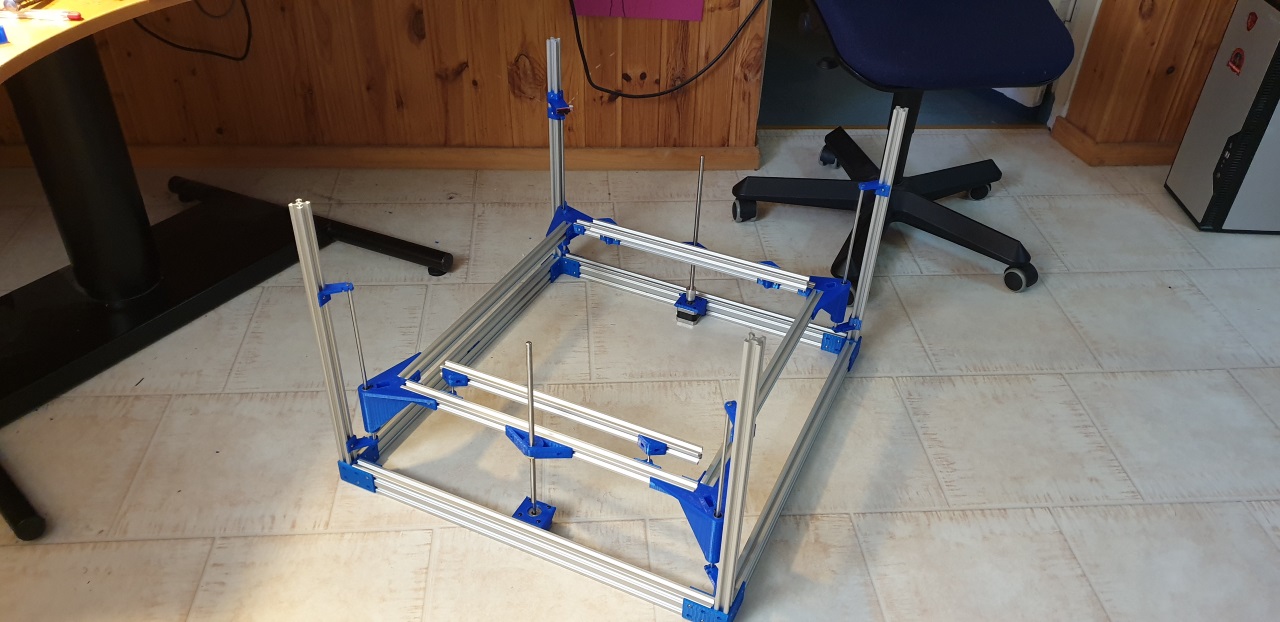

Mitt mål var en skrivvolym på 50×50 cm i fyrkant, och så mycket höjd som möjligt som jag kunde få in på prylarna jag hade. Eftersom att jag vill att skrivaren ska hålla och inte kräva månatligt underhåll beställde jag lite ordentliga MGN12-linjärlager från banggood, och så snart de anlände började bygget på riktigt.

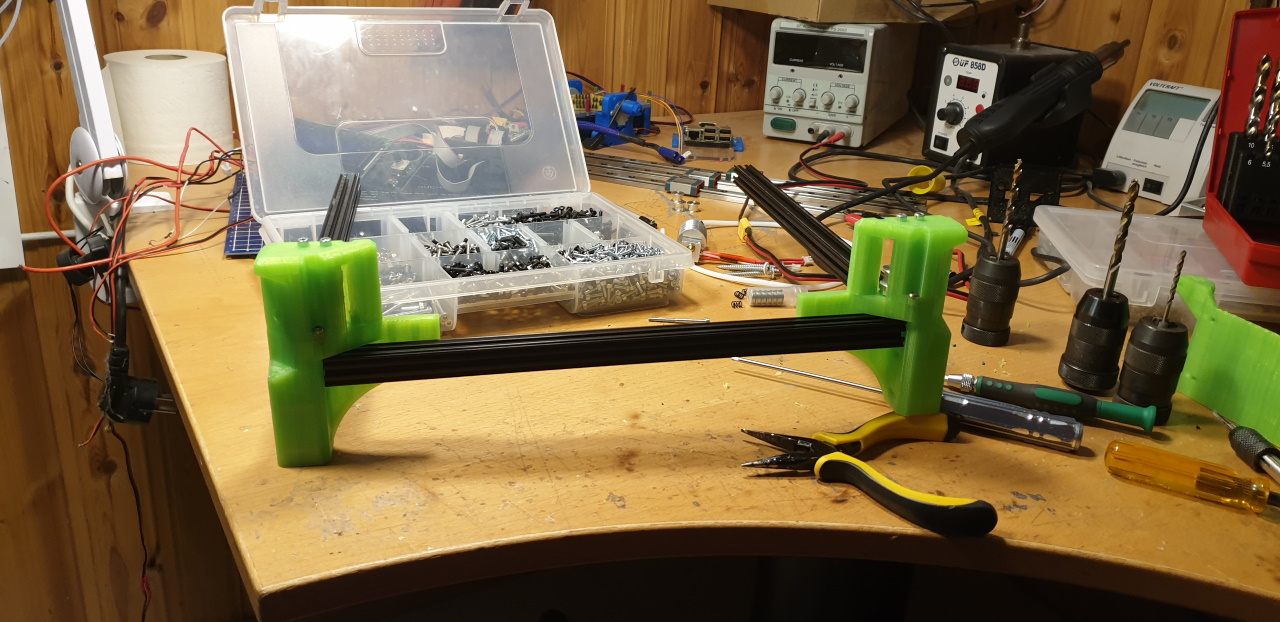

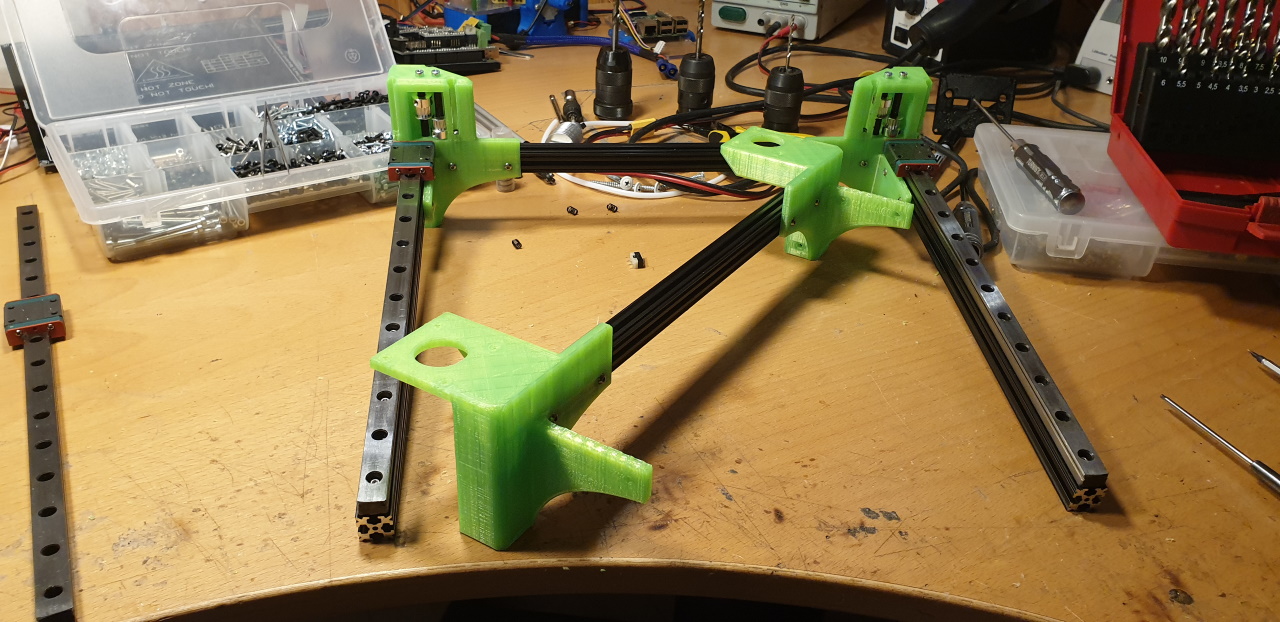

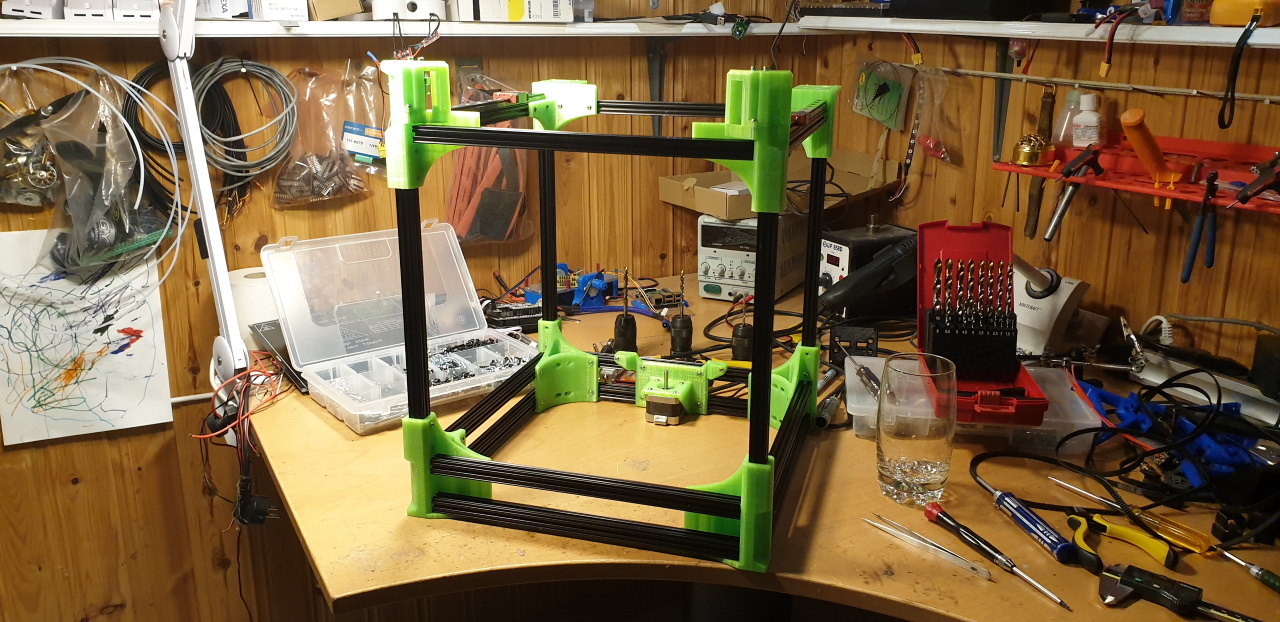

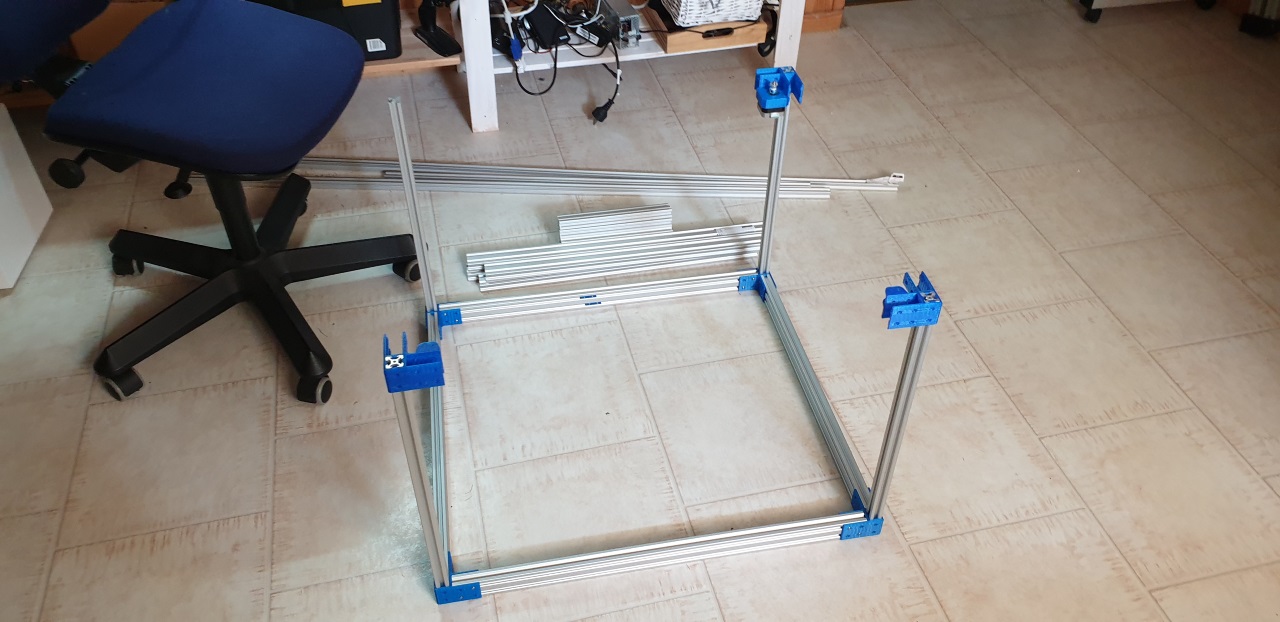

Steg ett var att kapa upp profiler i rätt längder. Eftersom att jag inte riktigt hade klart för mig exakt hur alla detaljer skulle konstrueras så tog jag i lite extra. Jag vill kunna printa 50x50cm samtidigt som jag vill att skrivaren ska vara så liten som det fysiskt är möjligt. Samtidigt vill jag att alla delar av skrivaren ska vara innanför ramen på printern – förutom plastrullen som troligen får hänga på utsidan – så det blev lite klurande för att hitta smidiga lösningar.

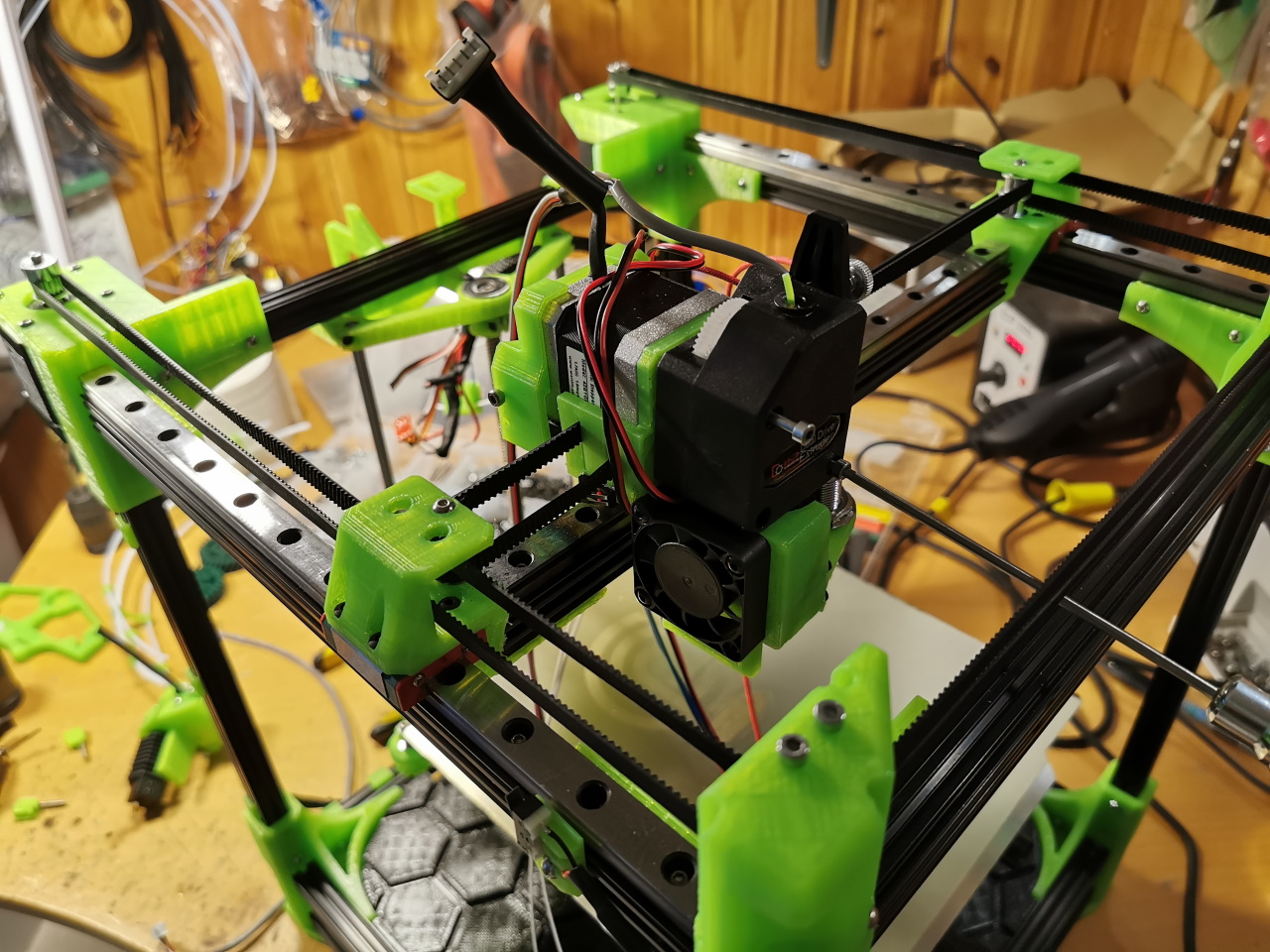

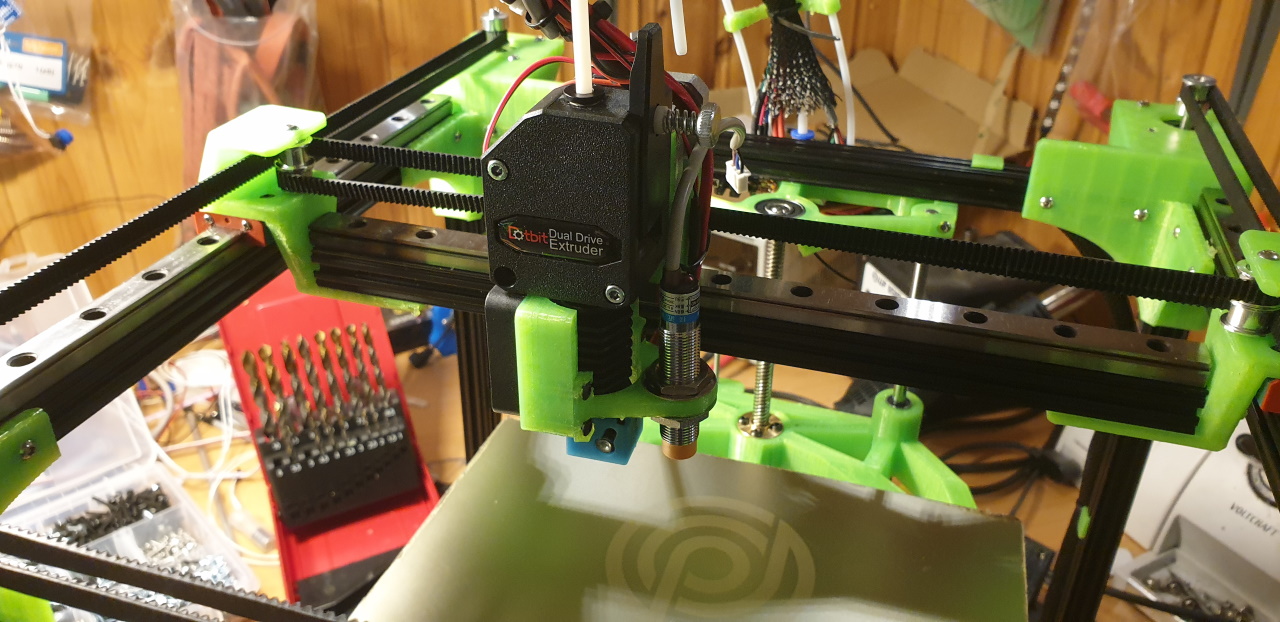

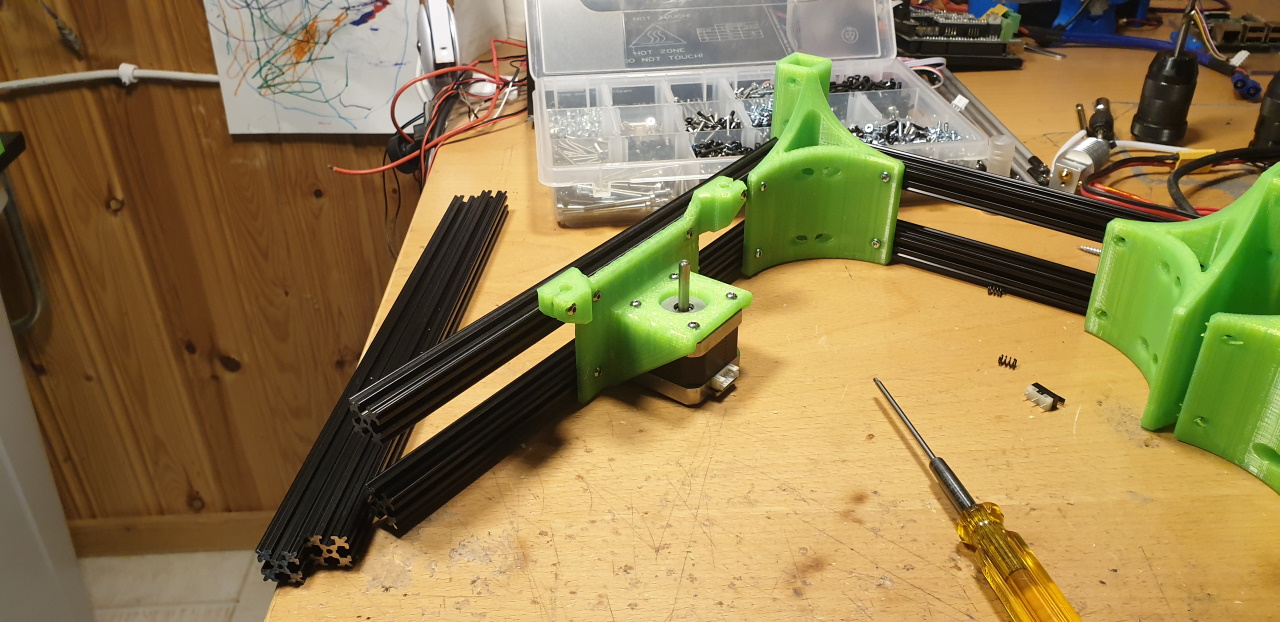

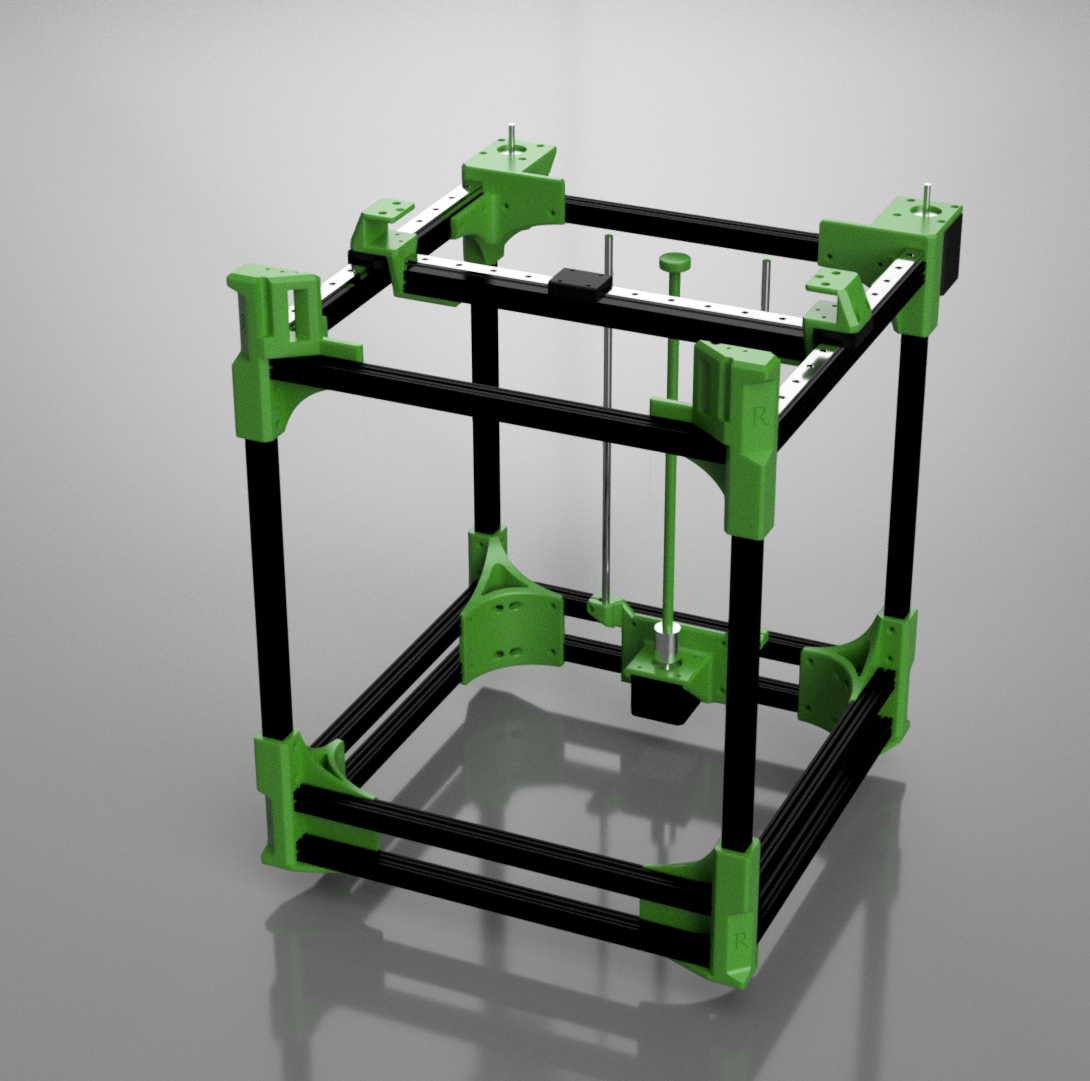

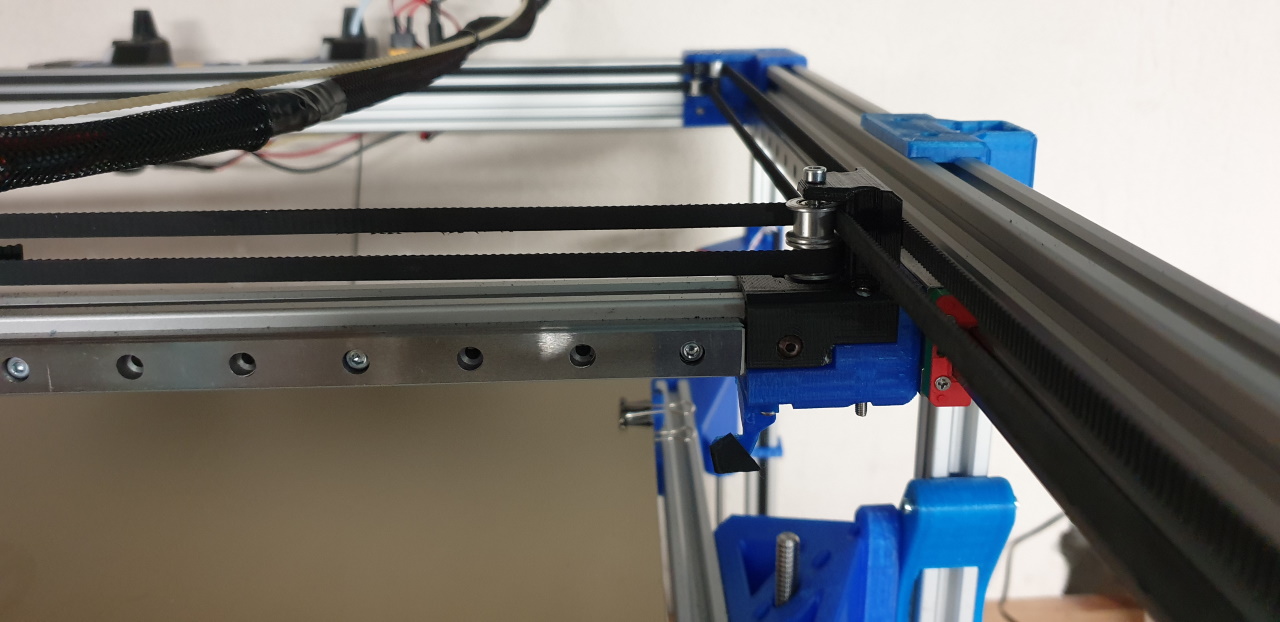

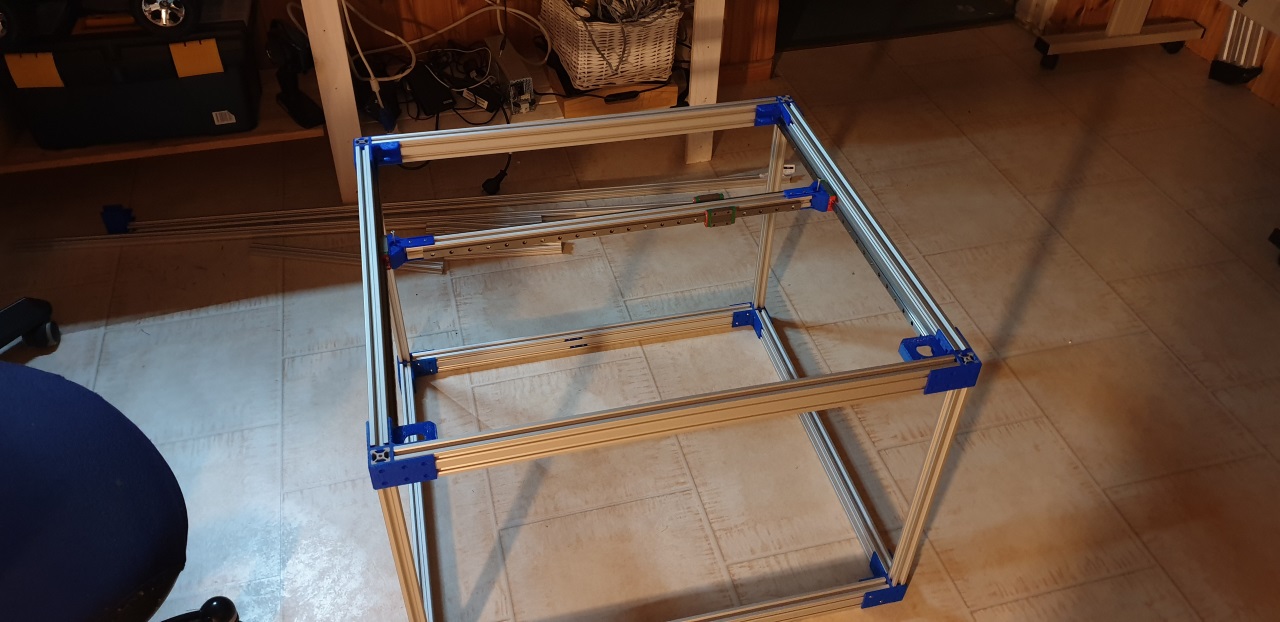

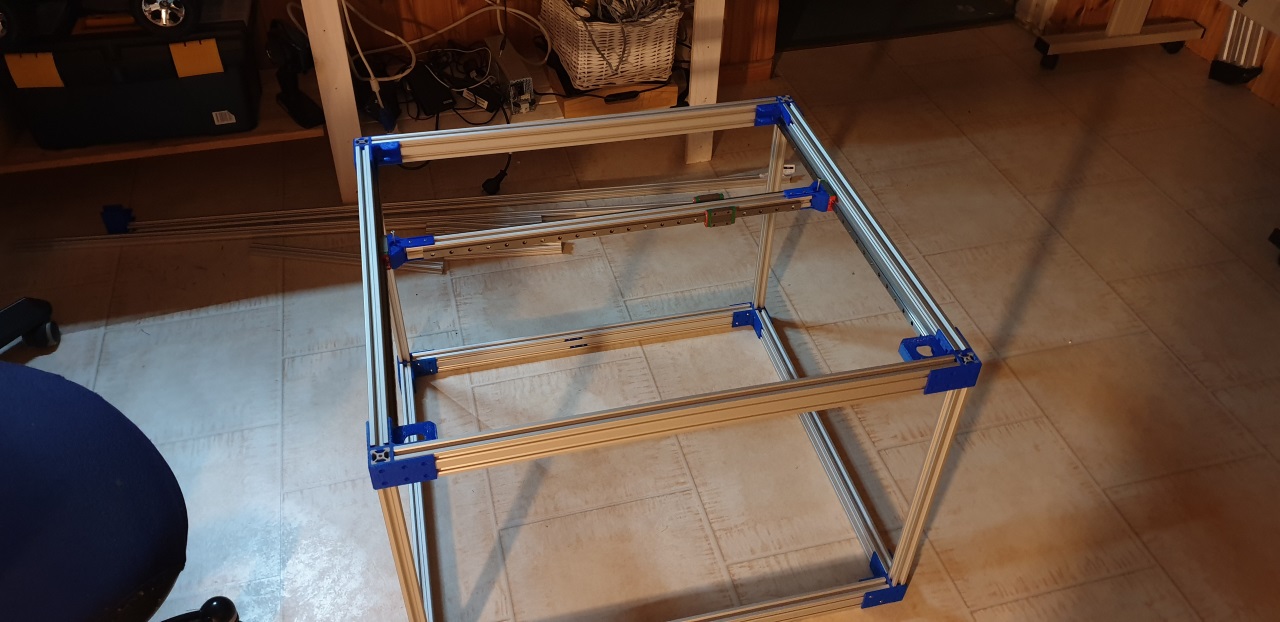

Efter många tankar och funderingar bestämde jag mig för att testa med ett Core-XY koncept. Det betyder att jag får ett lätt skrivhuvud som går snabbt att förflytta, samtidigt som jag kan använda lite kraftigare stegmotorer till att dra X och Y, så jag får möjligheten om jag vill att köra en direktdriven extruder istället för en bowdenvariant..

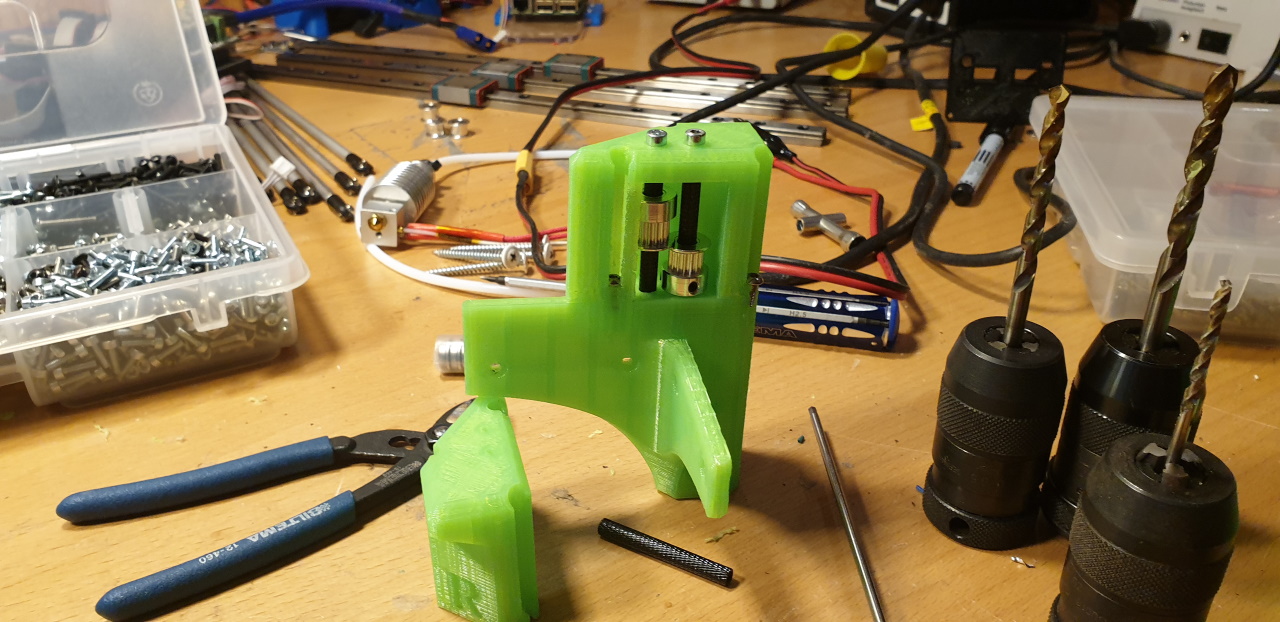

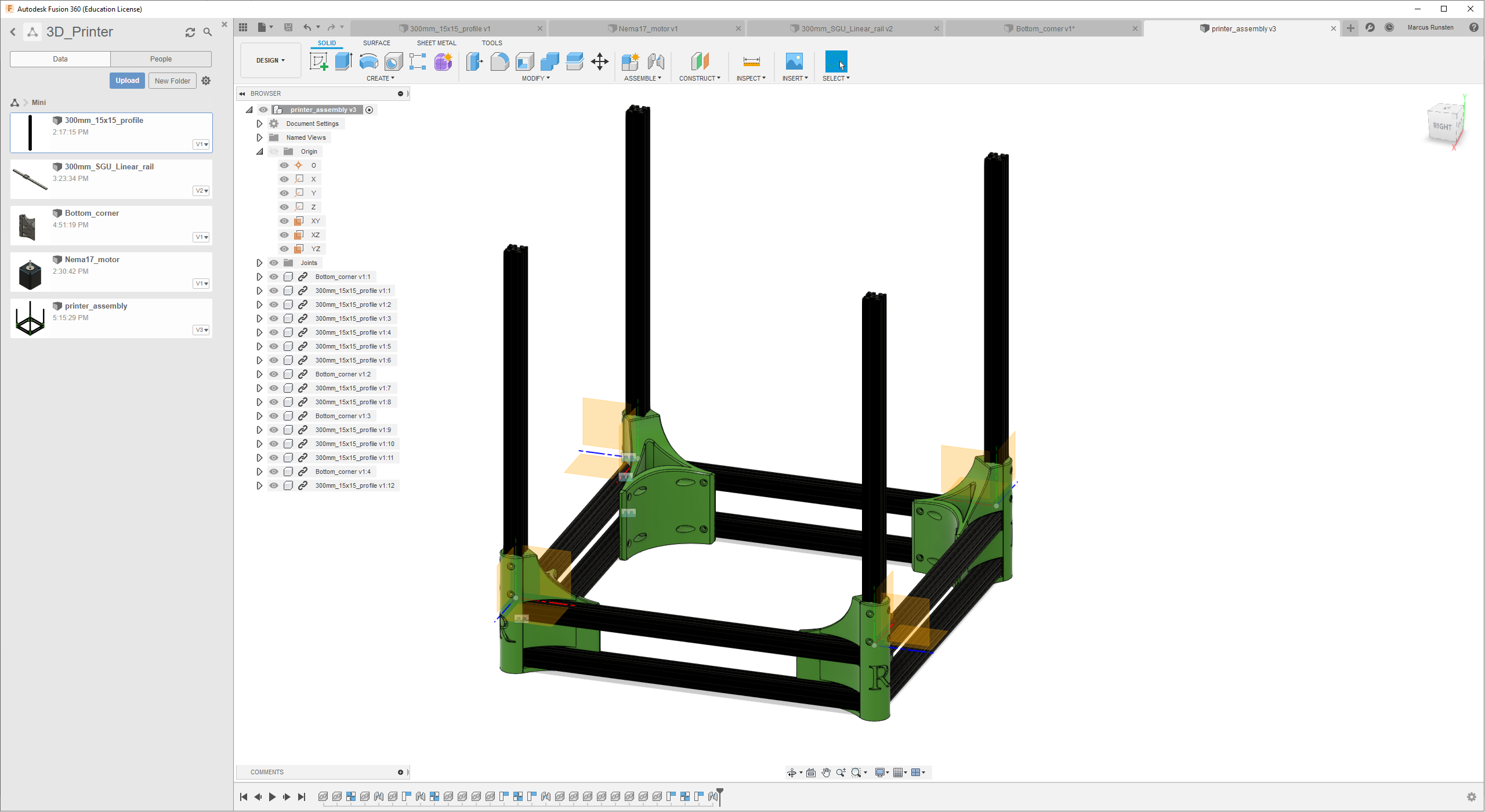

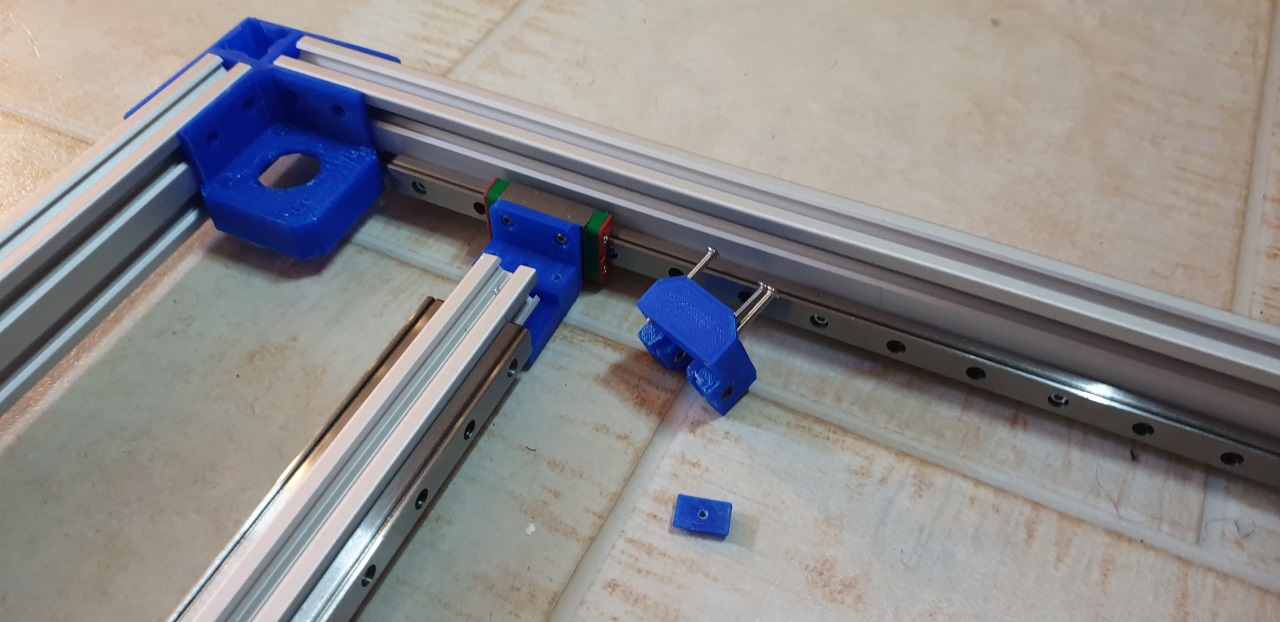

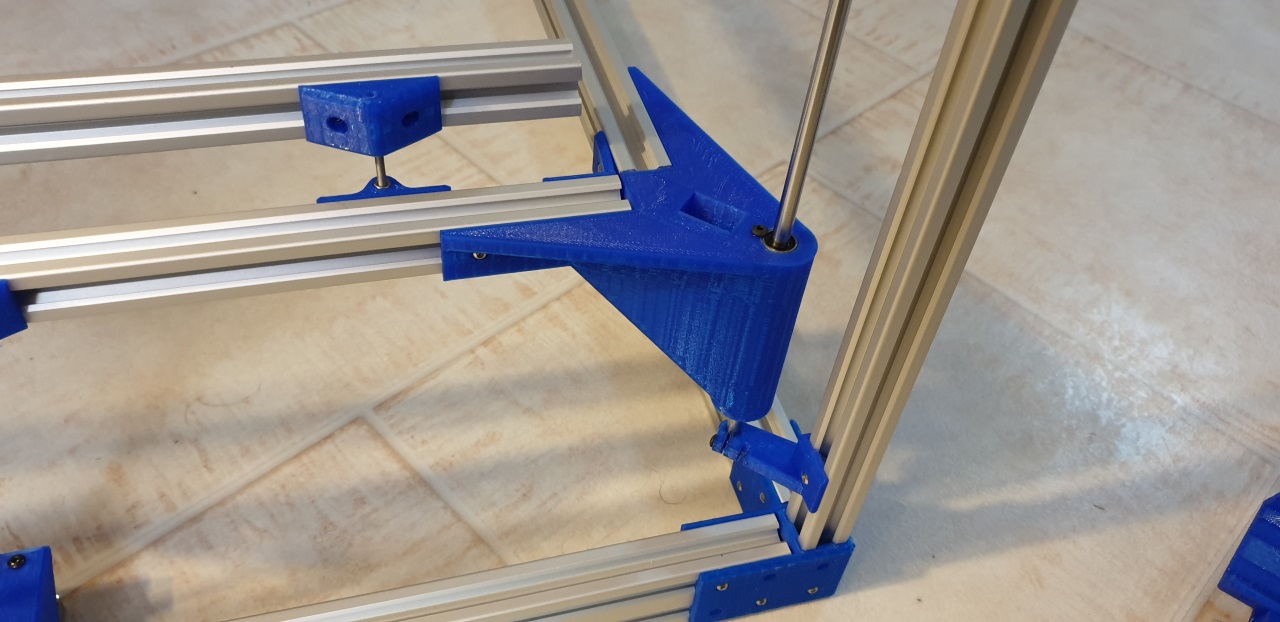

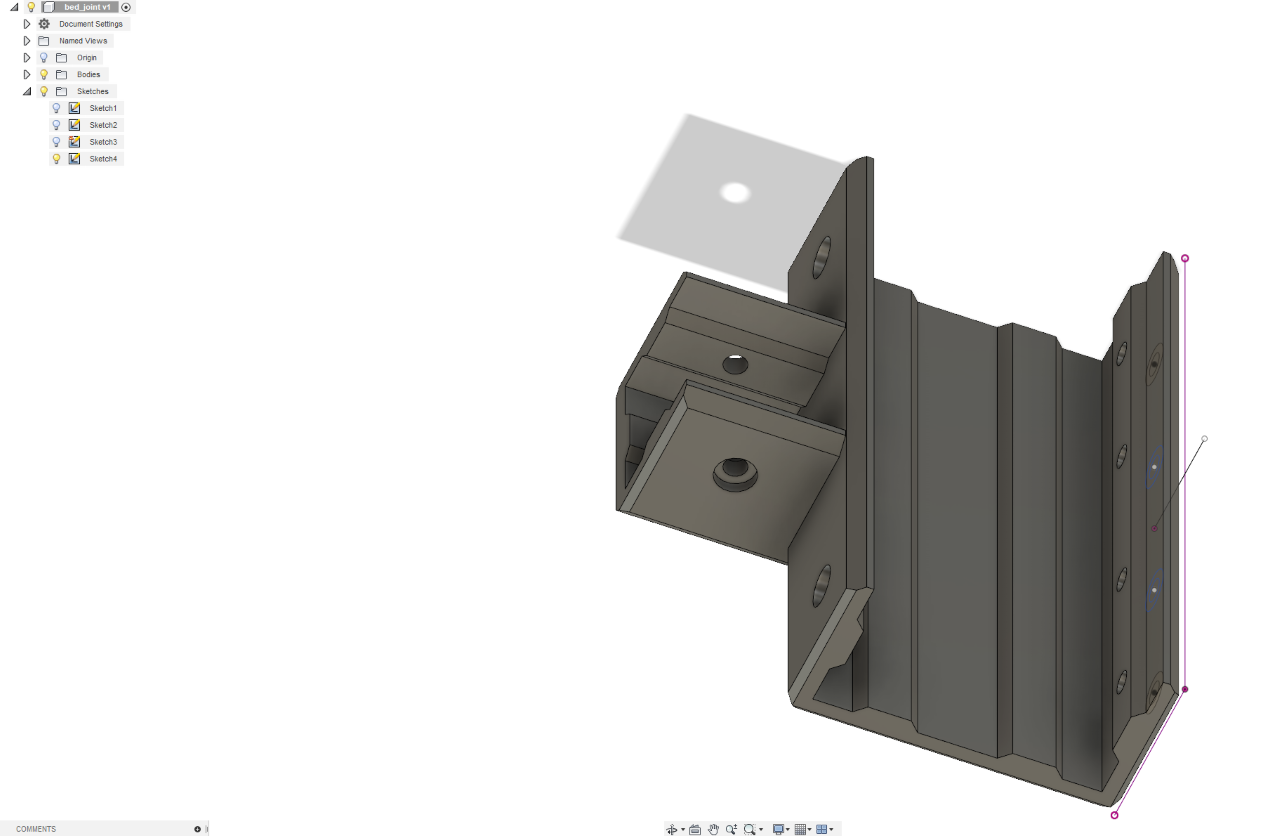

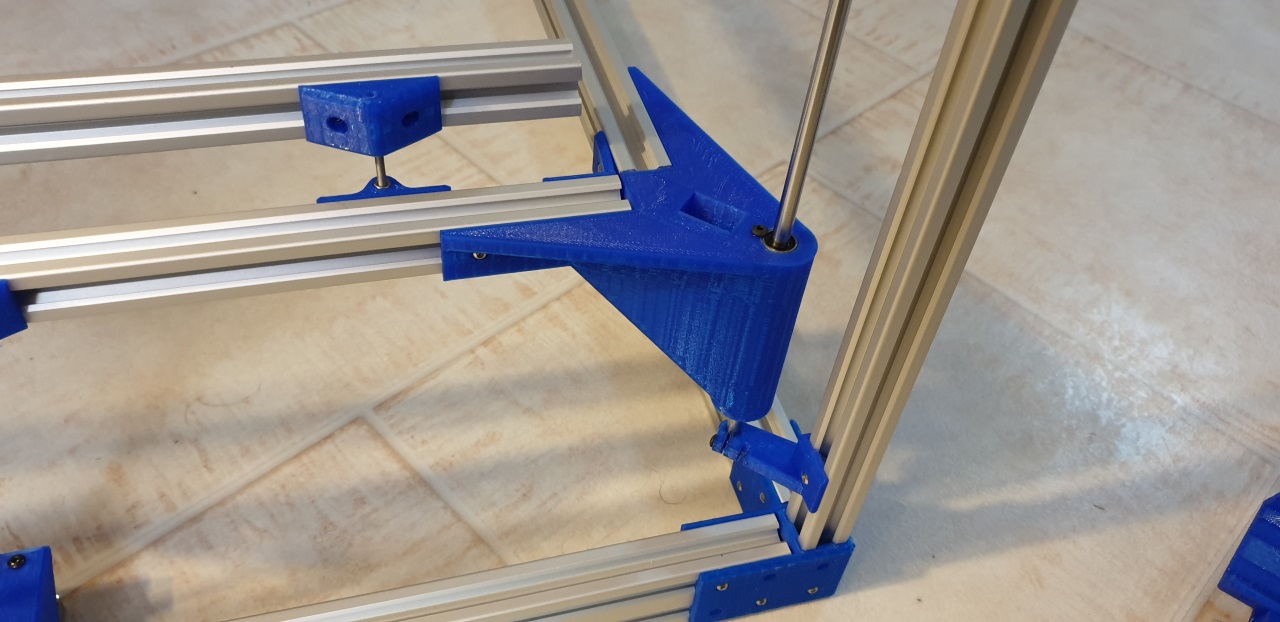

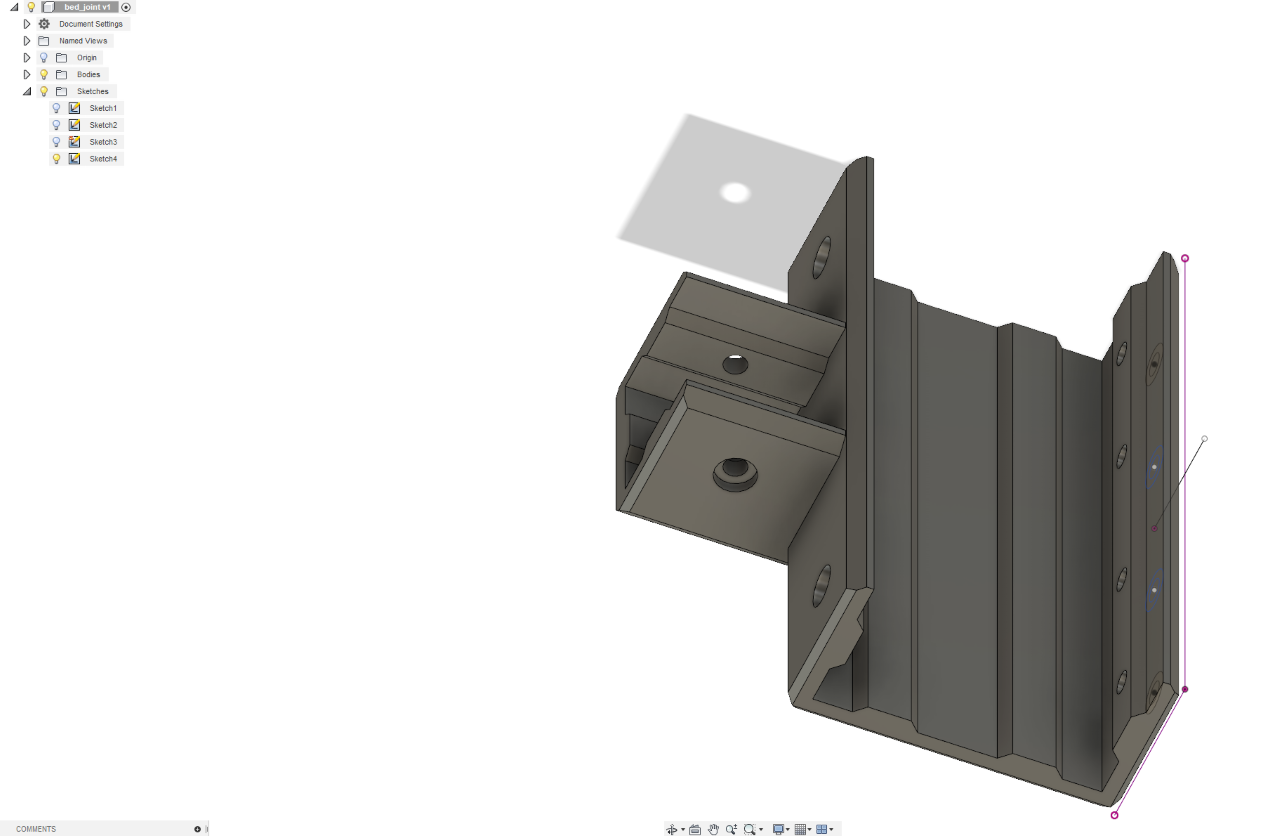

Caddade upp de fyra hörnklotsarna där de övre hörnen får vara kombinerade profildelar och motor- och remhjulsfästen..

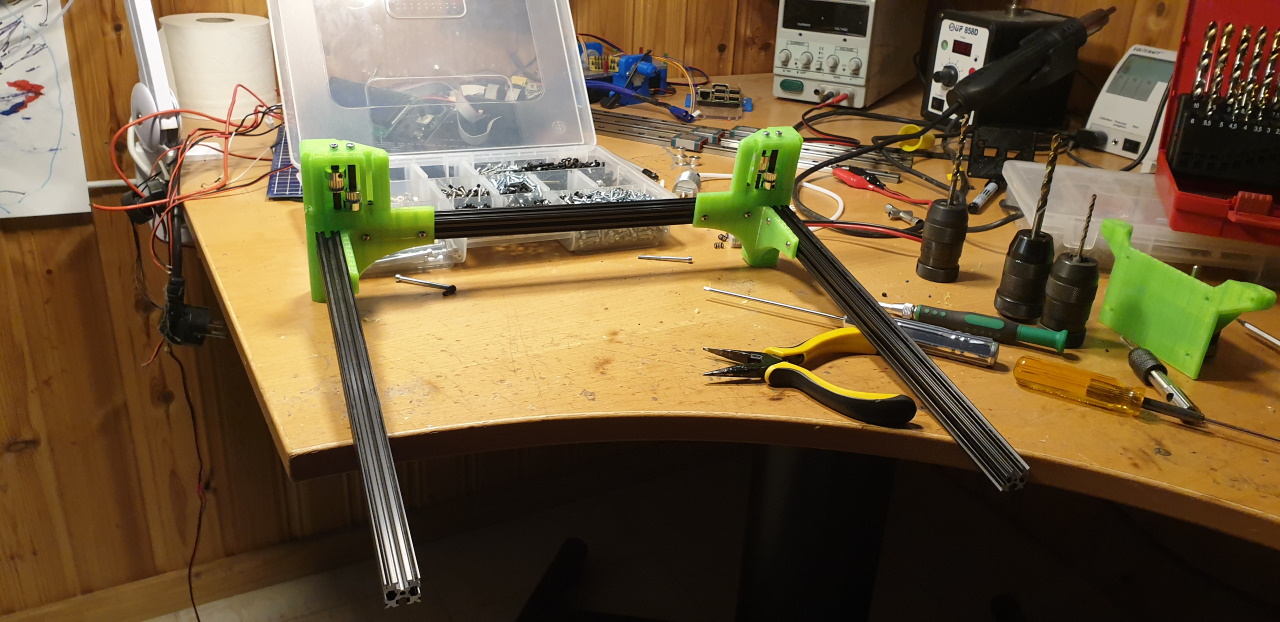

För att få en skrivyta på 50x50cm blev aluminiumprofilerna 60 respektive 65cm långa, vilket gör att skrivarens footprint blir ungefär 65x70cm. Det är helt okej tycker jag för en såpass stor skrivare ändå.

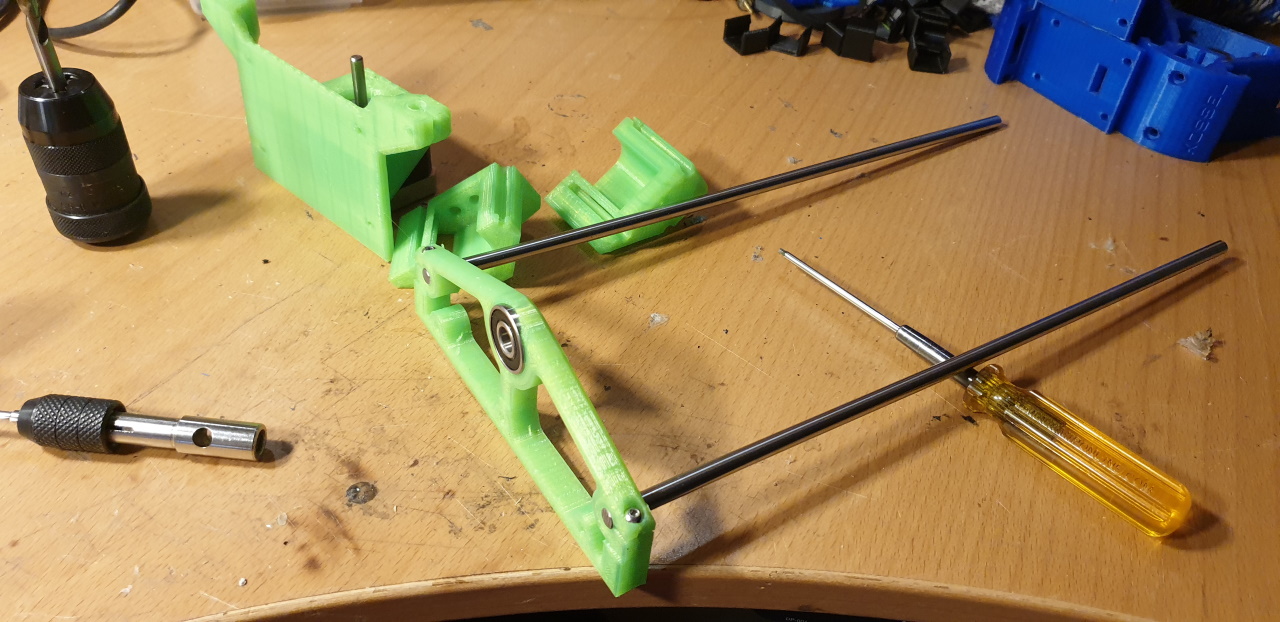

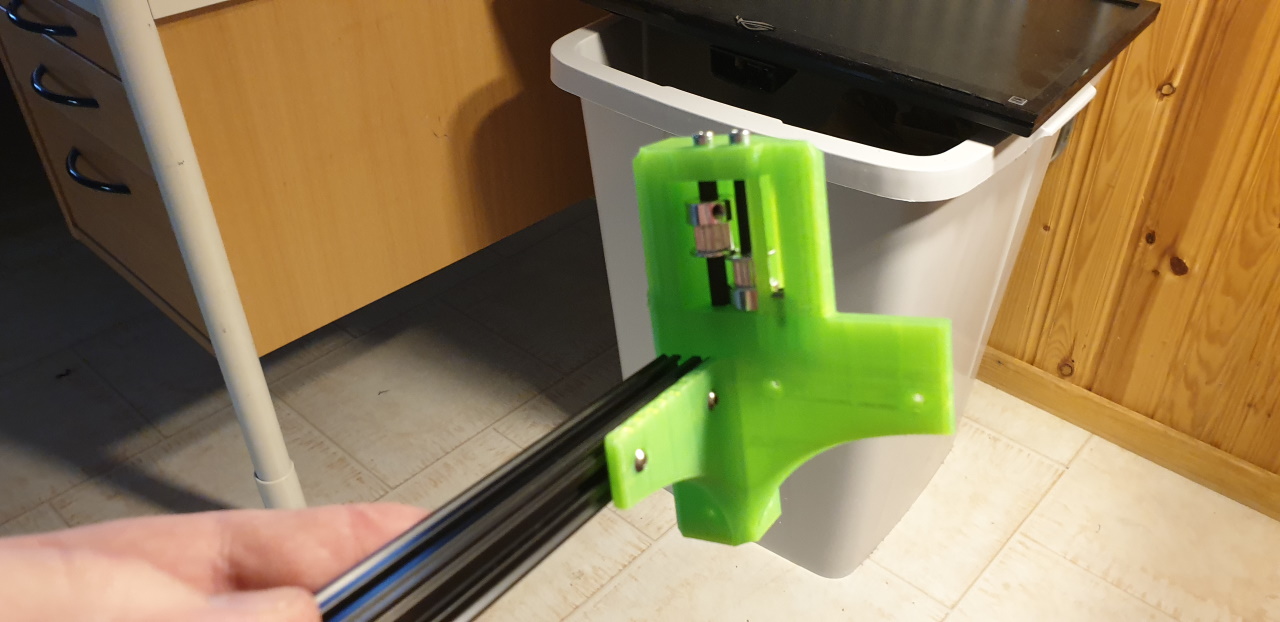

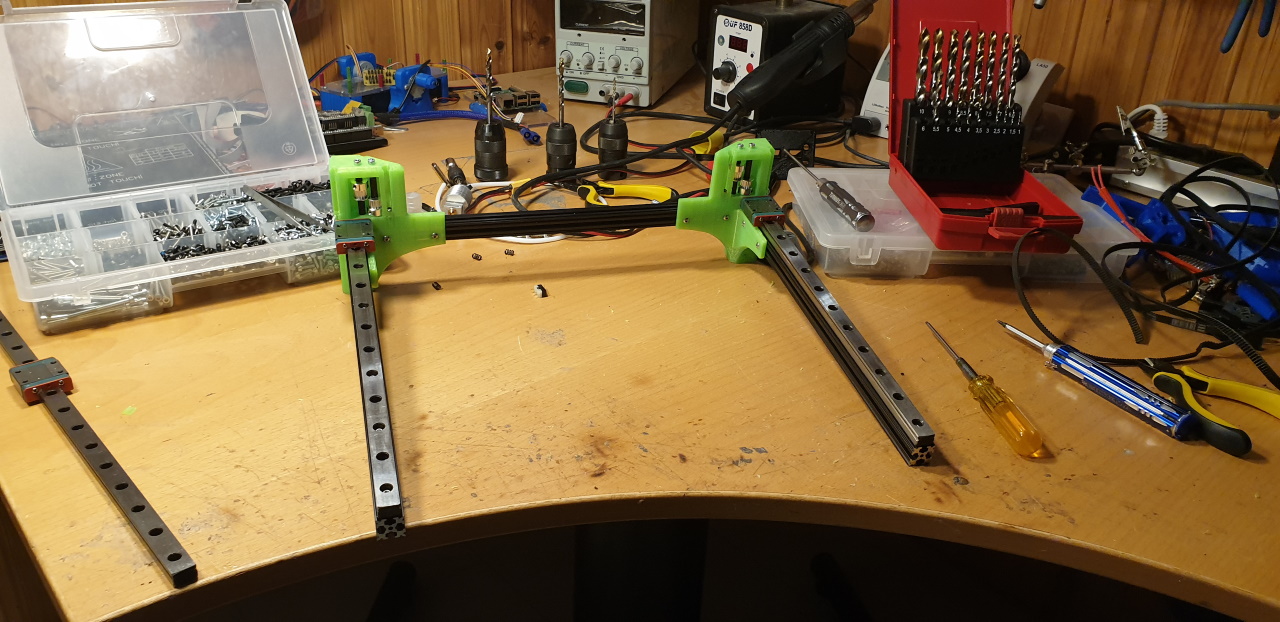

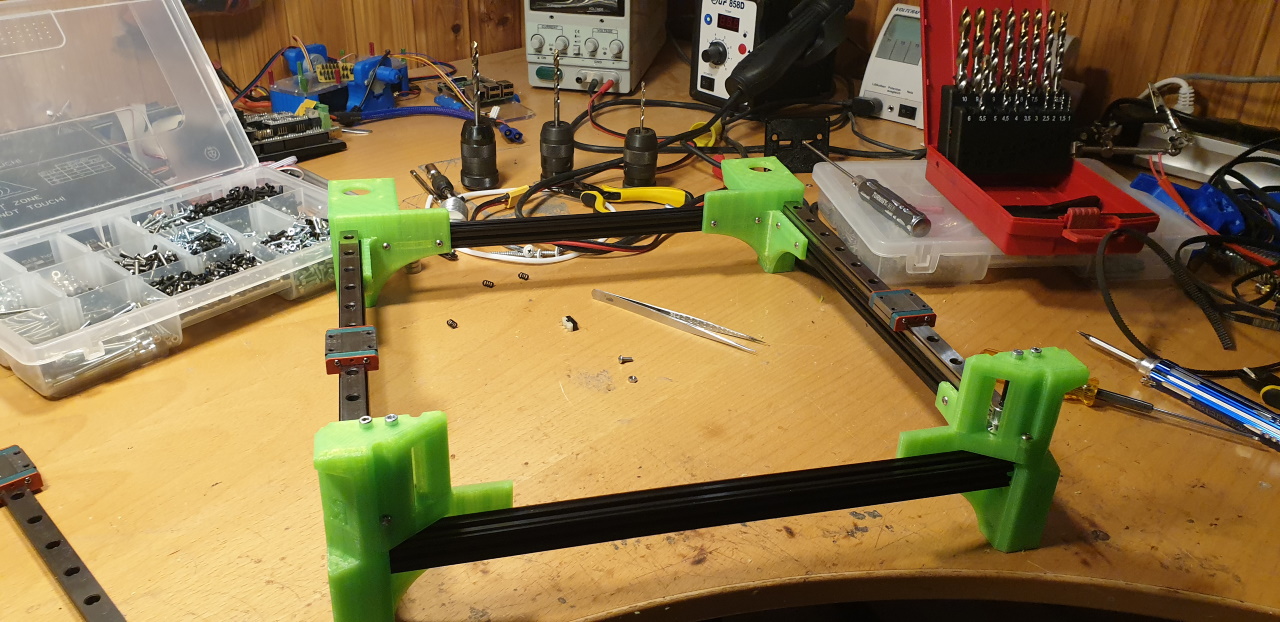

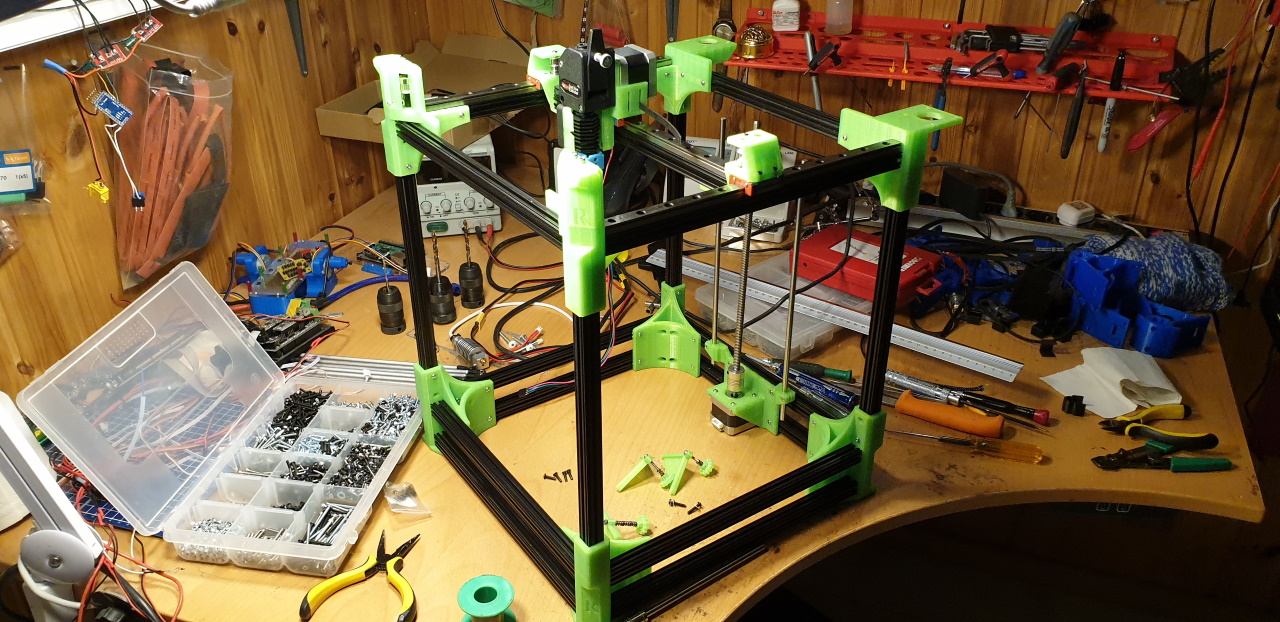

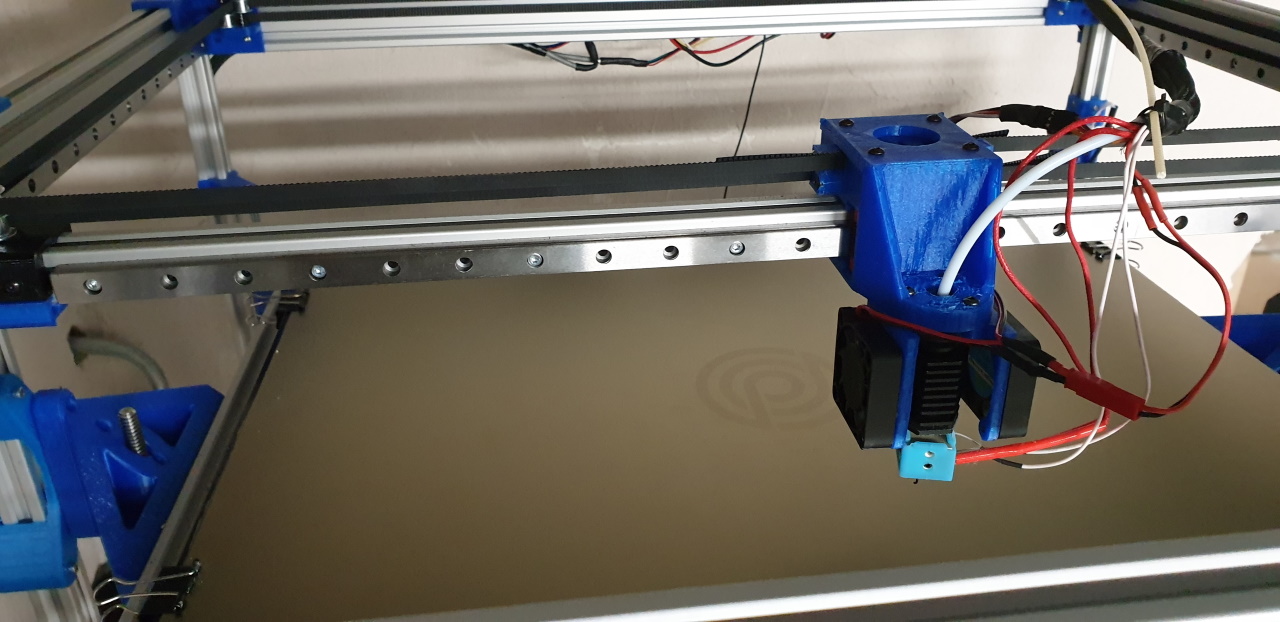

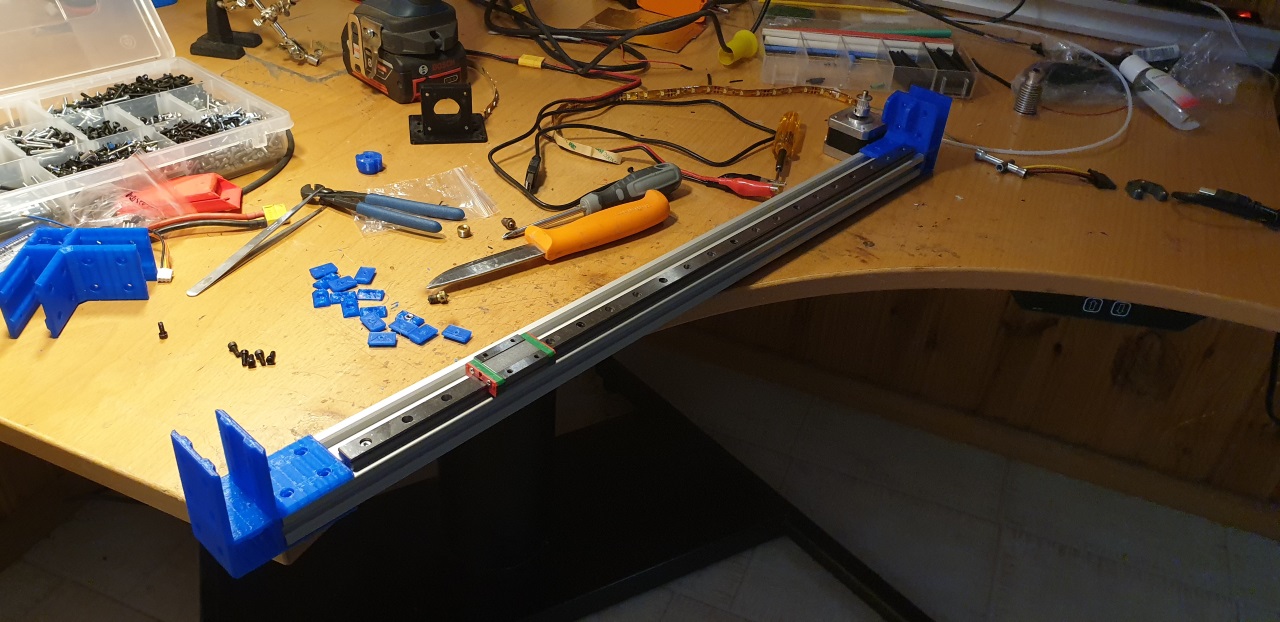

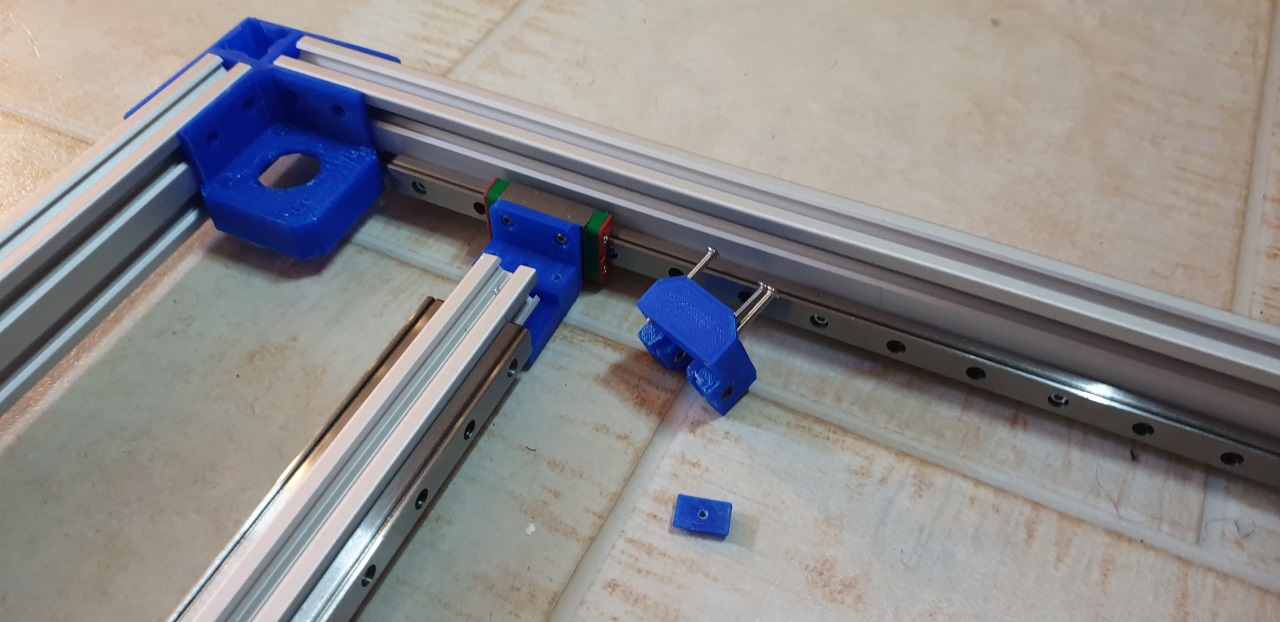

Monterade och mätte in linjärlagren så noggrannt jag kunde. Detta kommer jag troligtvis få göra om ett par gånger för att få hela X/Y-vaggan att gå rakt, men jag har funderat ut lite lösningar för att kunna kompensera för små skevheter i monteringen..

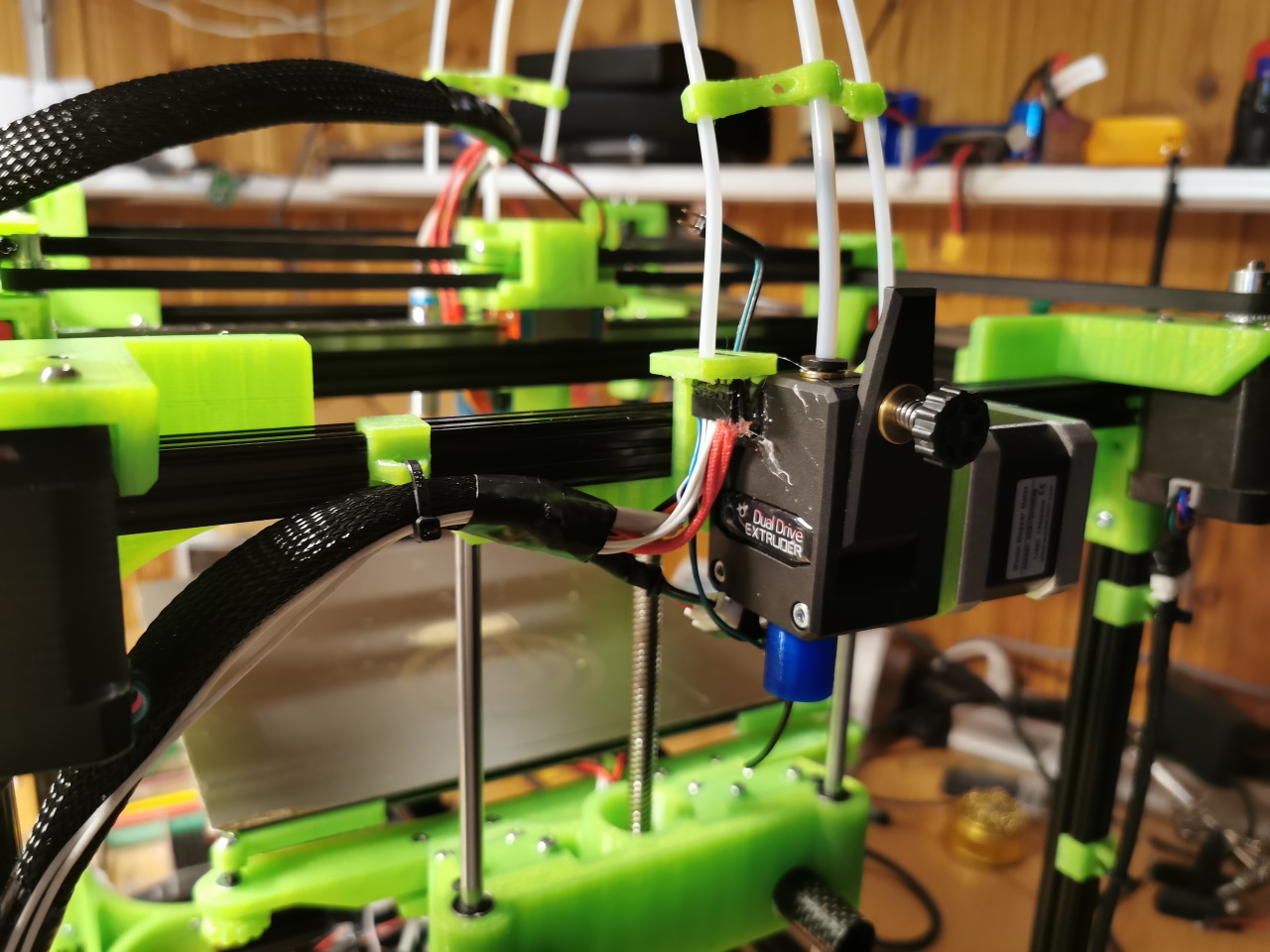

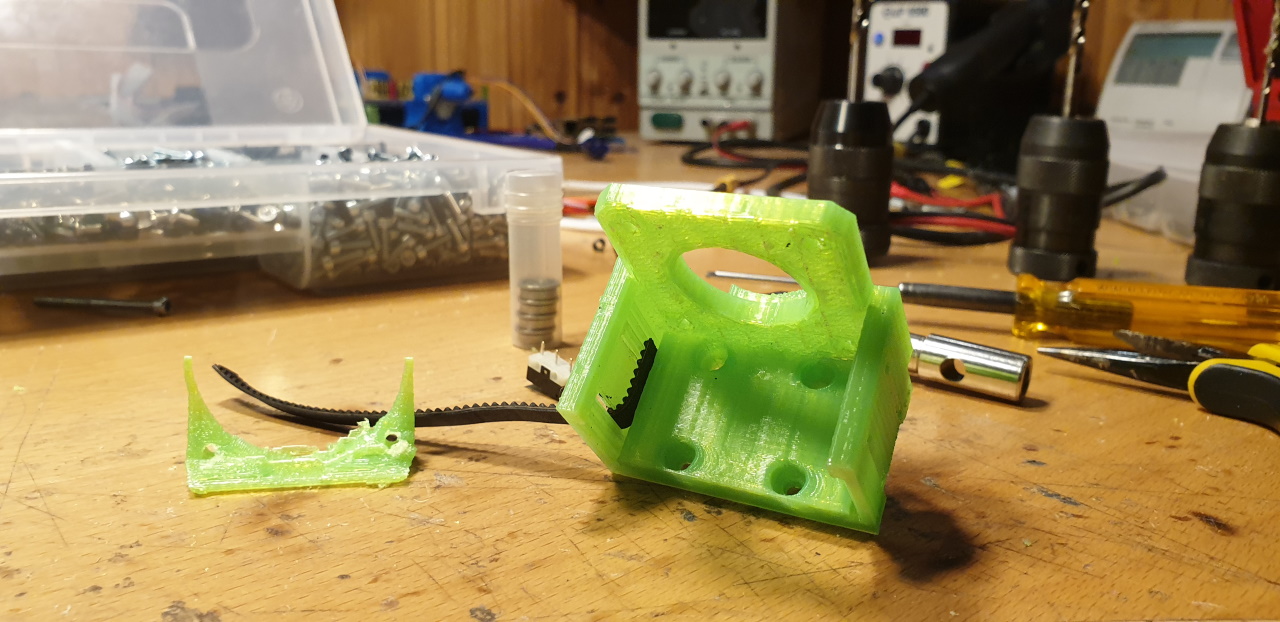

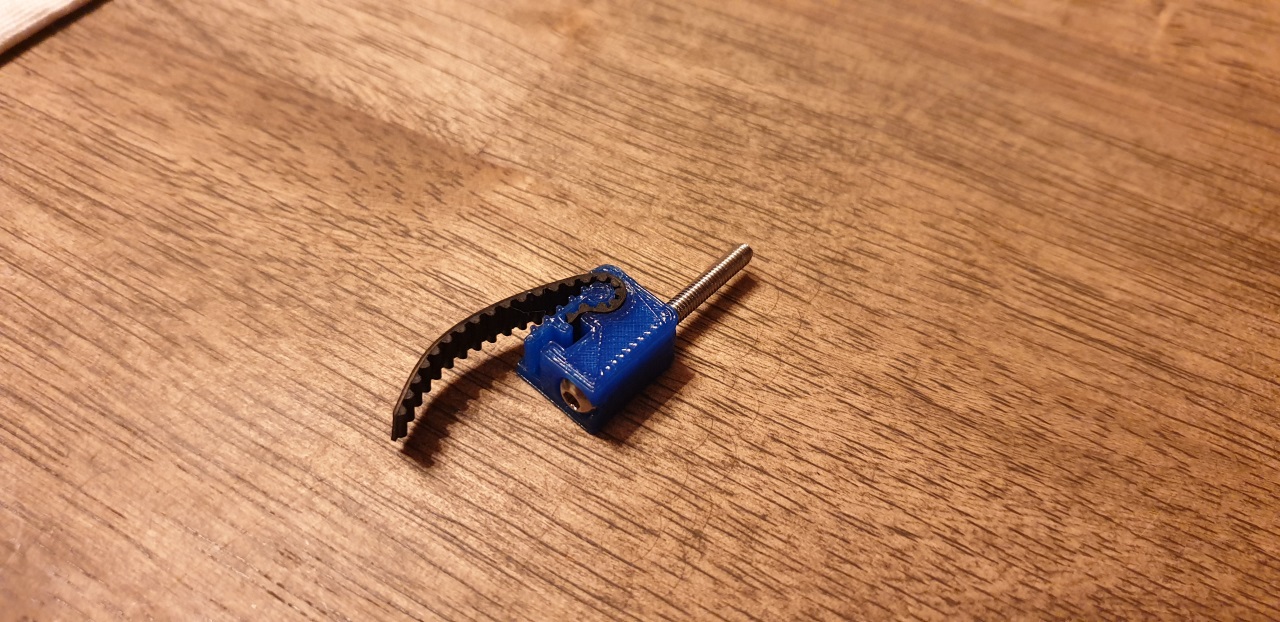

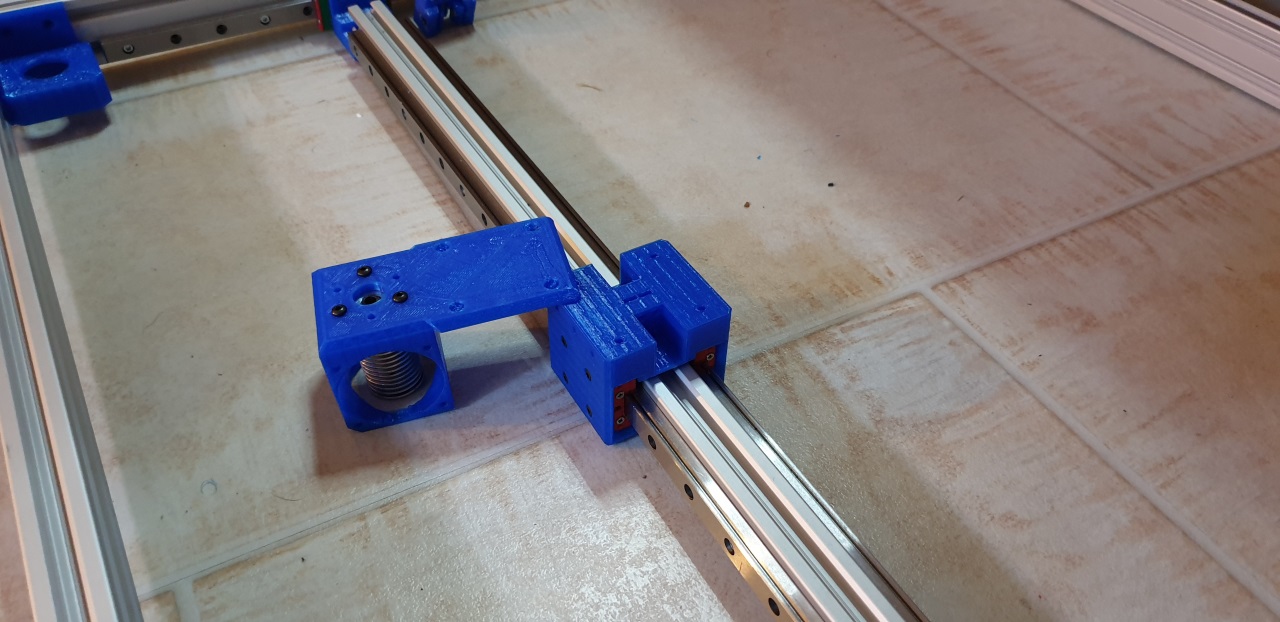

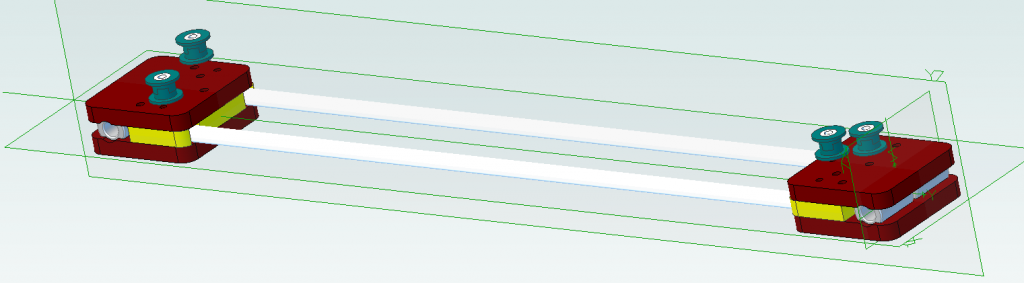

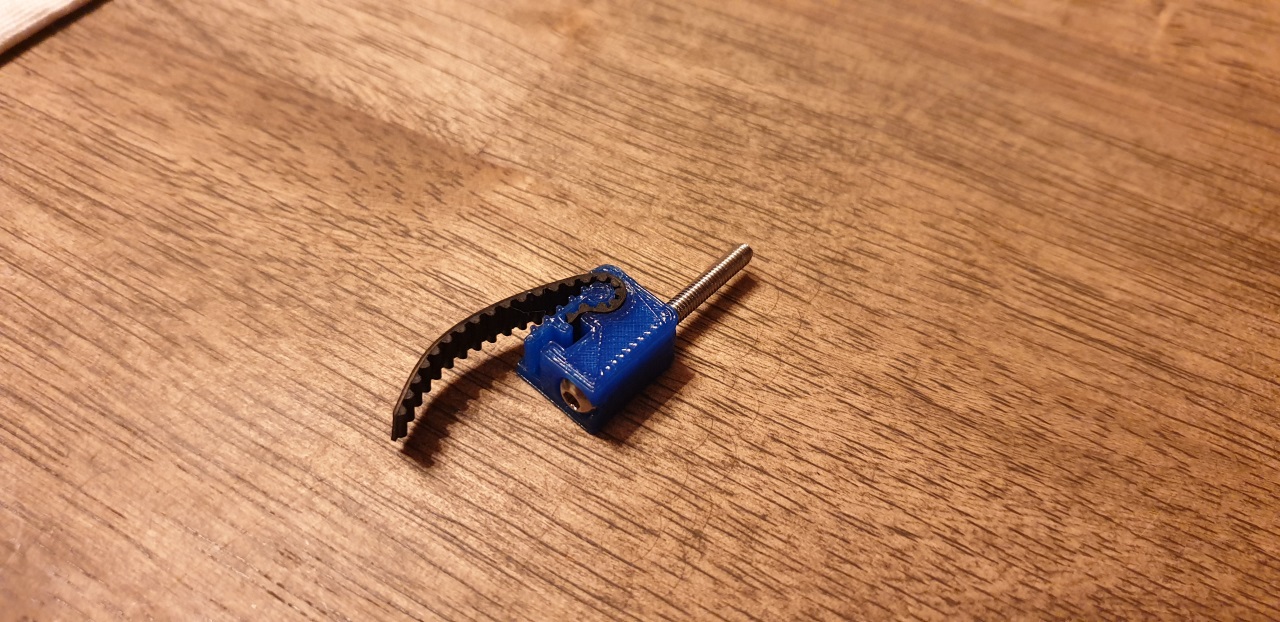

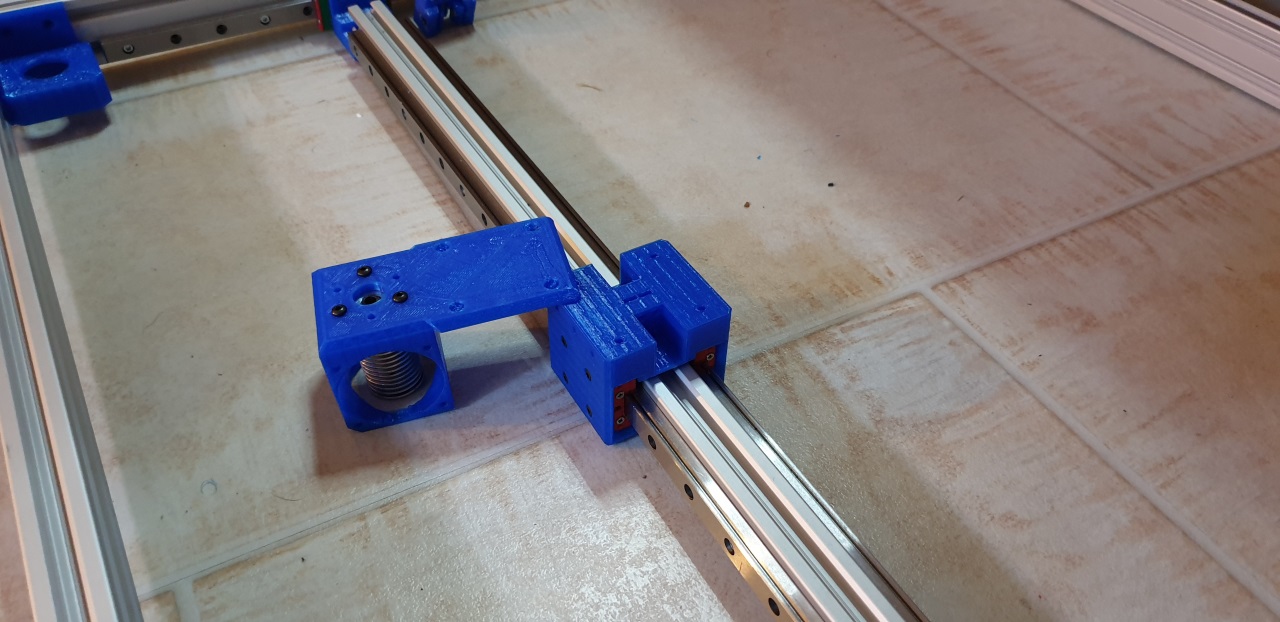

Eftersom att jag har ~10 meter GT2-rem liggandes på hyllan så kommer jag att bygga skrivaren med dessa, men då de inte är slutna så måste jag hitta ett sätt att fästa dessa i skrivhuvudet där remmen sitter ordentligt fast samtidigt som remspänningen behöver kunna justeras. Jag designade ett skrivhuvud och hållare för detta syfte där remmen går att justera ~2cm på varje sida, och om det behövs mer kan man helt enkelt byta till en längre justerskruv..

Det kommer fler bilder på detta när jag kommit så långt i monteringen.

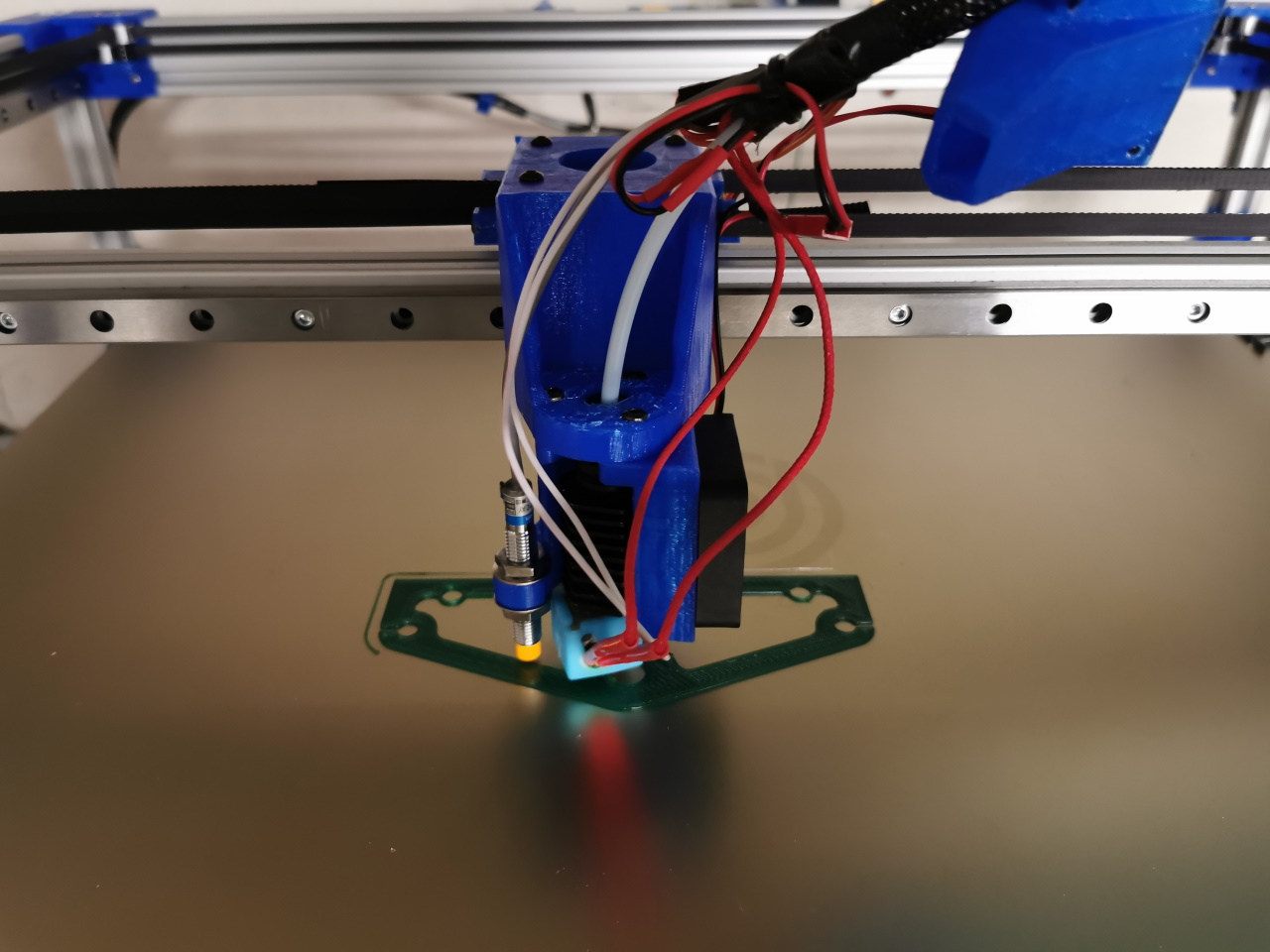

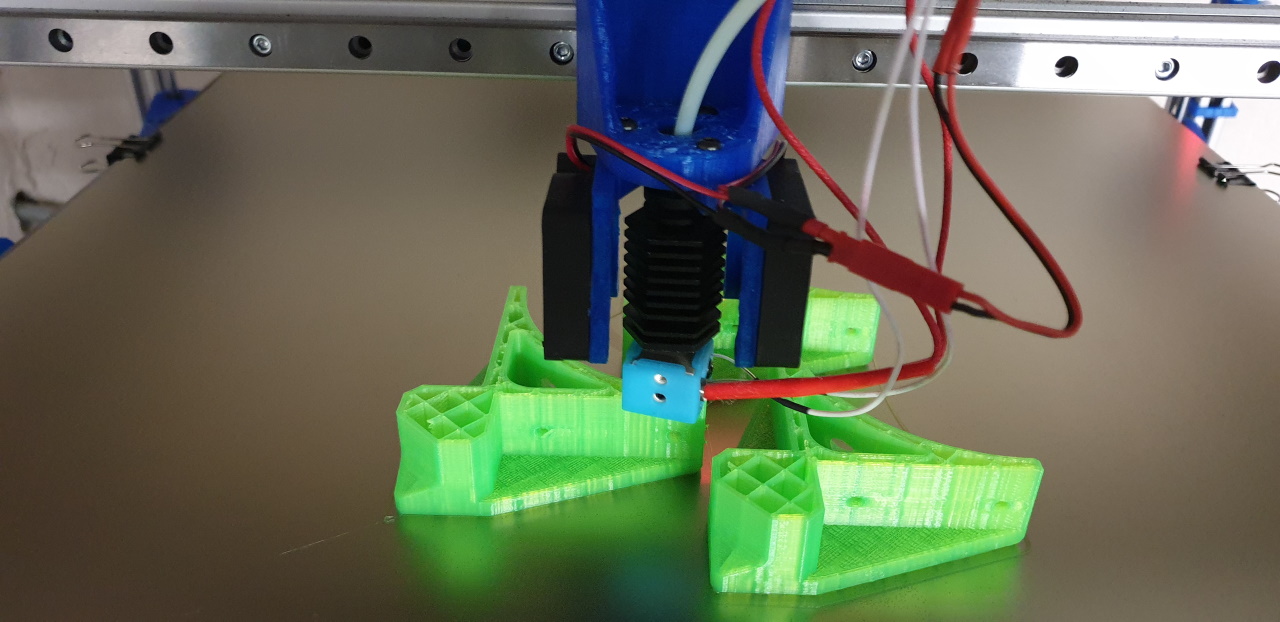

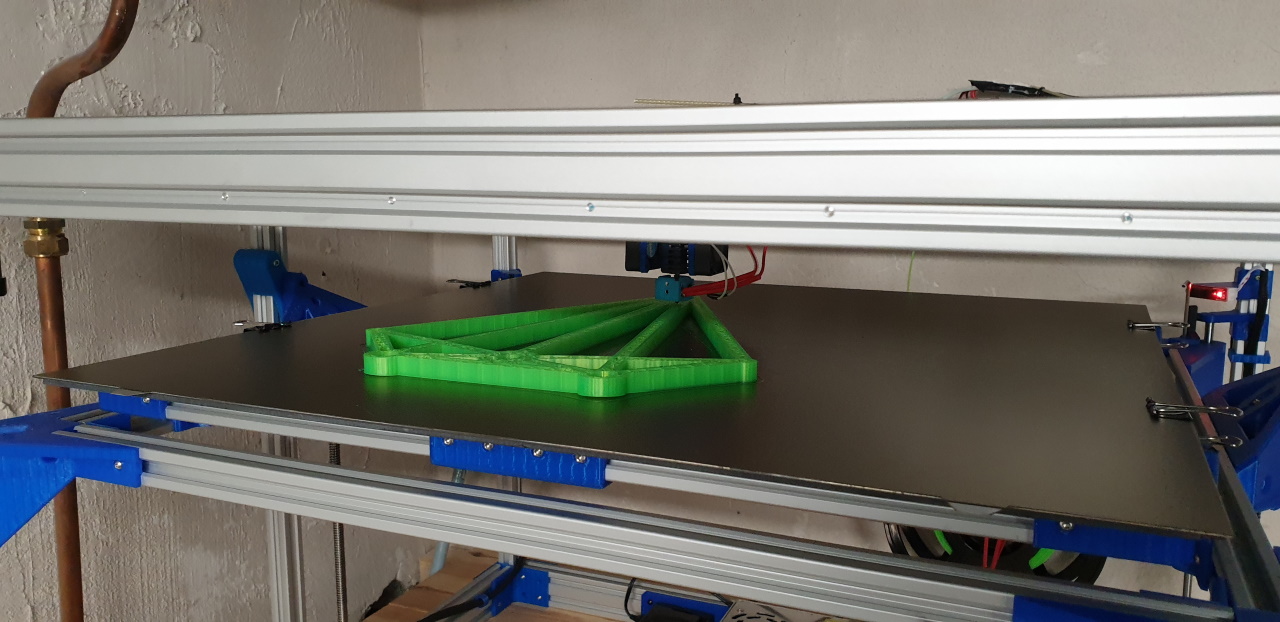

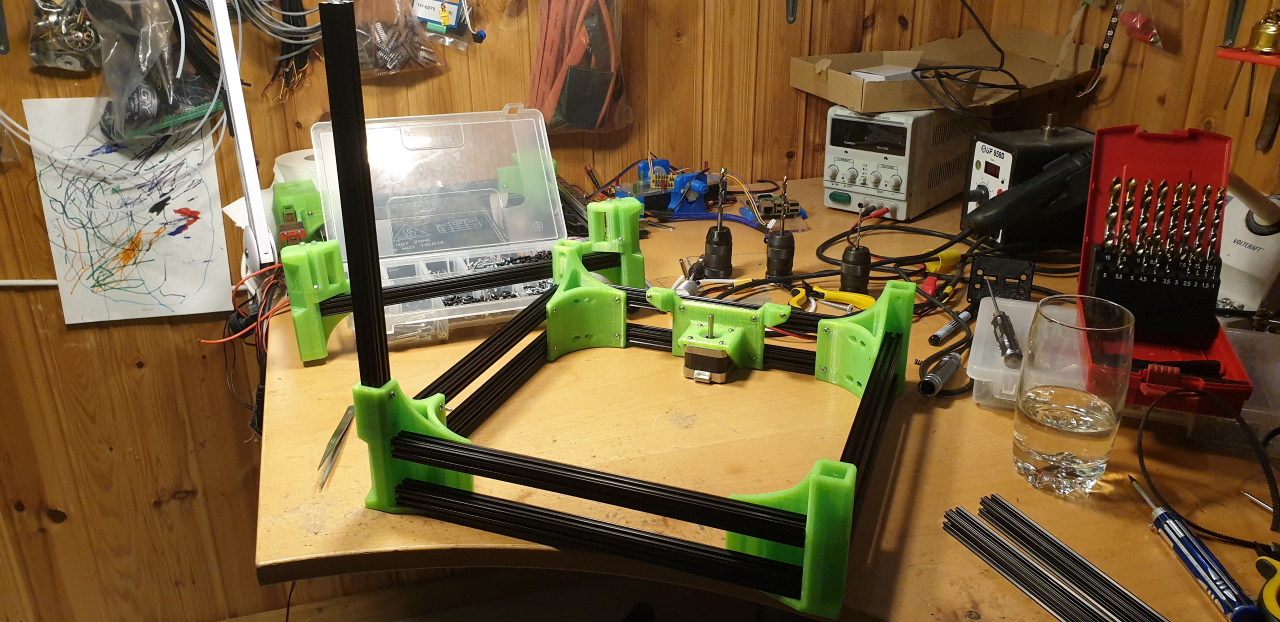

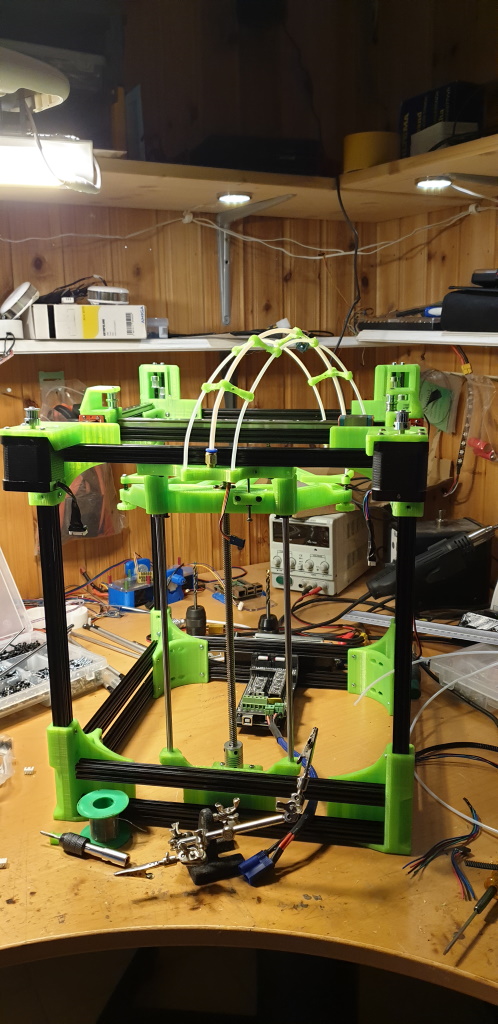

När X-gantryt sitter på plats ser det hela ut såhär:

Allting går extremt lätt och väldigt glappfritt. X-gantryt blev rätt knepigt att montera med den här lösningen av fästen, så jag slängde dessa och designade ett nytt par där även ändlägesgivare och remhjul passar in på ett bättre sätt.

Det blev en tvådelad lösning så att man kan lägga gantryt på plats och sedan skruva fast det utan att behöva lossa hållaren från Y-axelns vagnar. Mer om detta senare när vi ska montera remmarna..

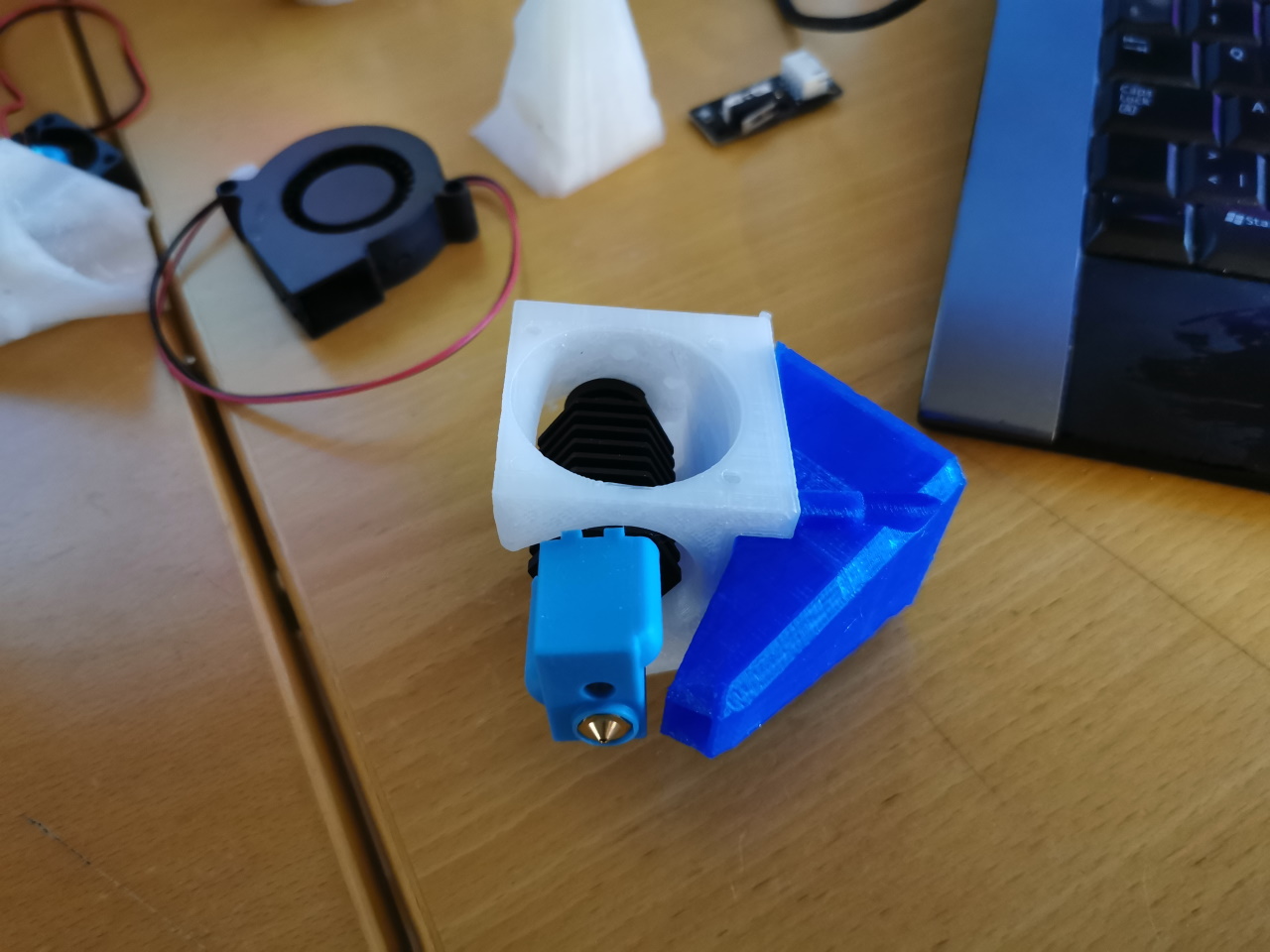

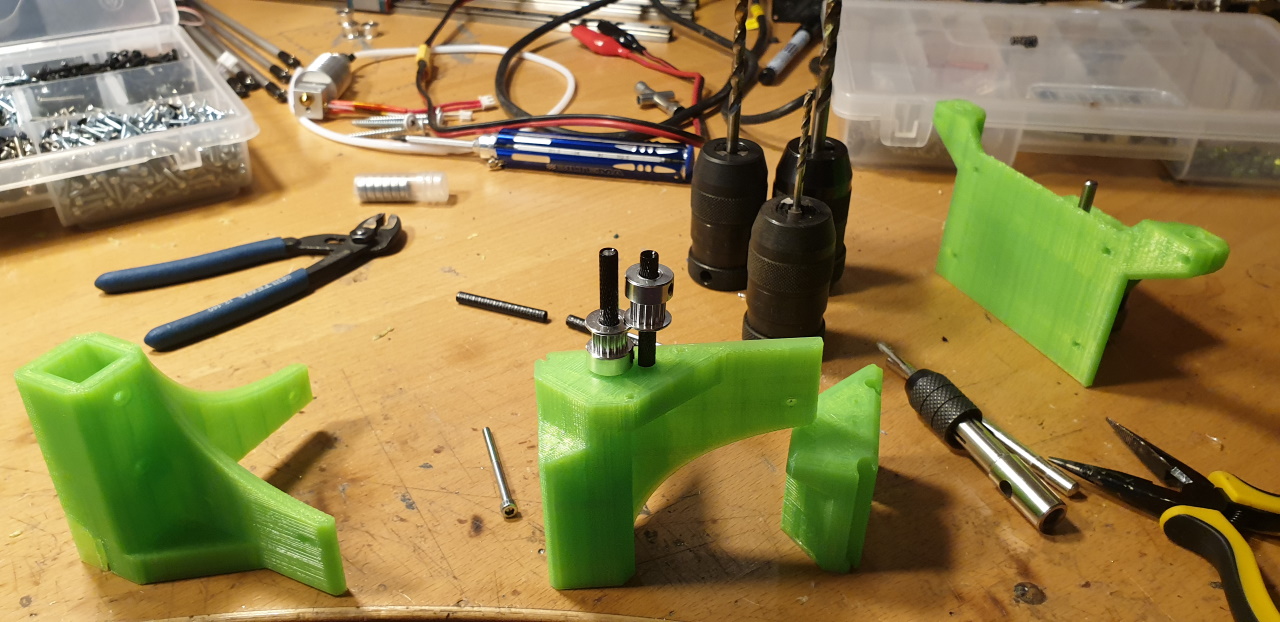

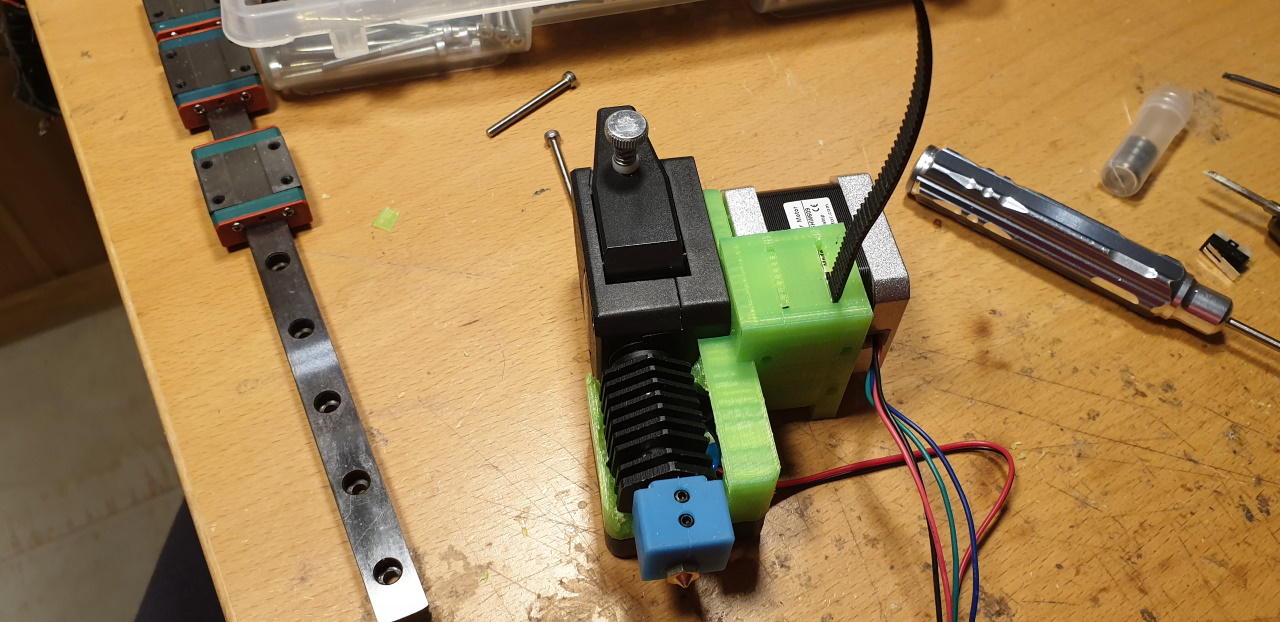

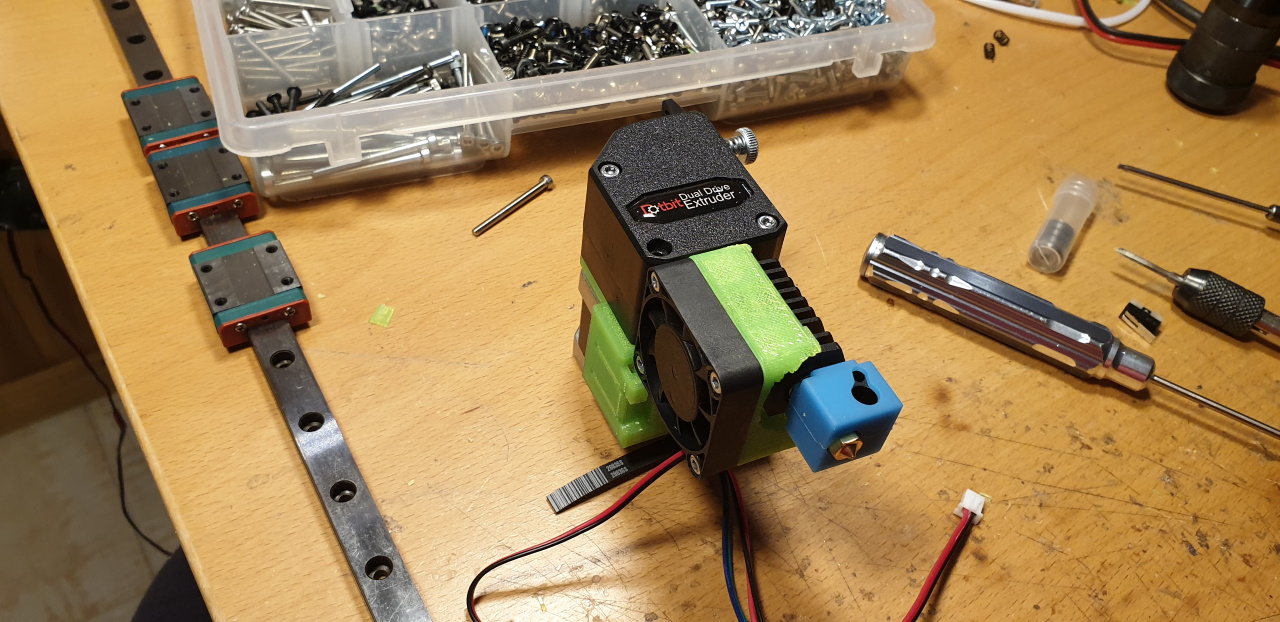

Eftersom att jag inte fått den hotend jag tänkt använda på maskinen så kan jag bara göra en enkel mockup på hur skrivhuvudet kommer att se ut när det är klart:

Men någonting liknande det där blir det. Urtagen i sidorna på X-vagnen passar remspännarna som nämnts tidigare, och då hela hotend-hållaren är avtagbar kan man enkelt byta ut den till en hållare för 2 eller fler hotends eller göra anpassningar för olika varianter av sådana. Men nu kommer jag inte längre på dessa delar förrän jag får lite prylar som är beställda, så då var det dags att ta tag i att bygga Z-delen av skrivaren.

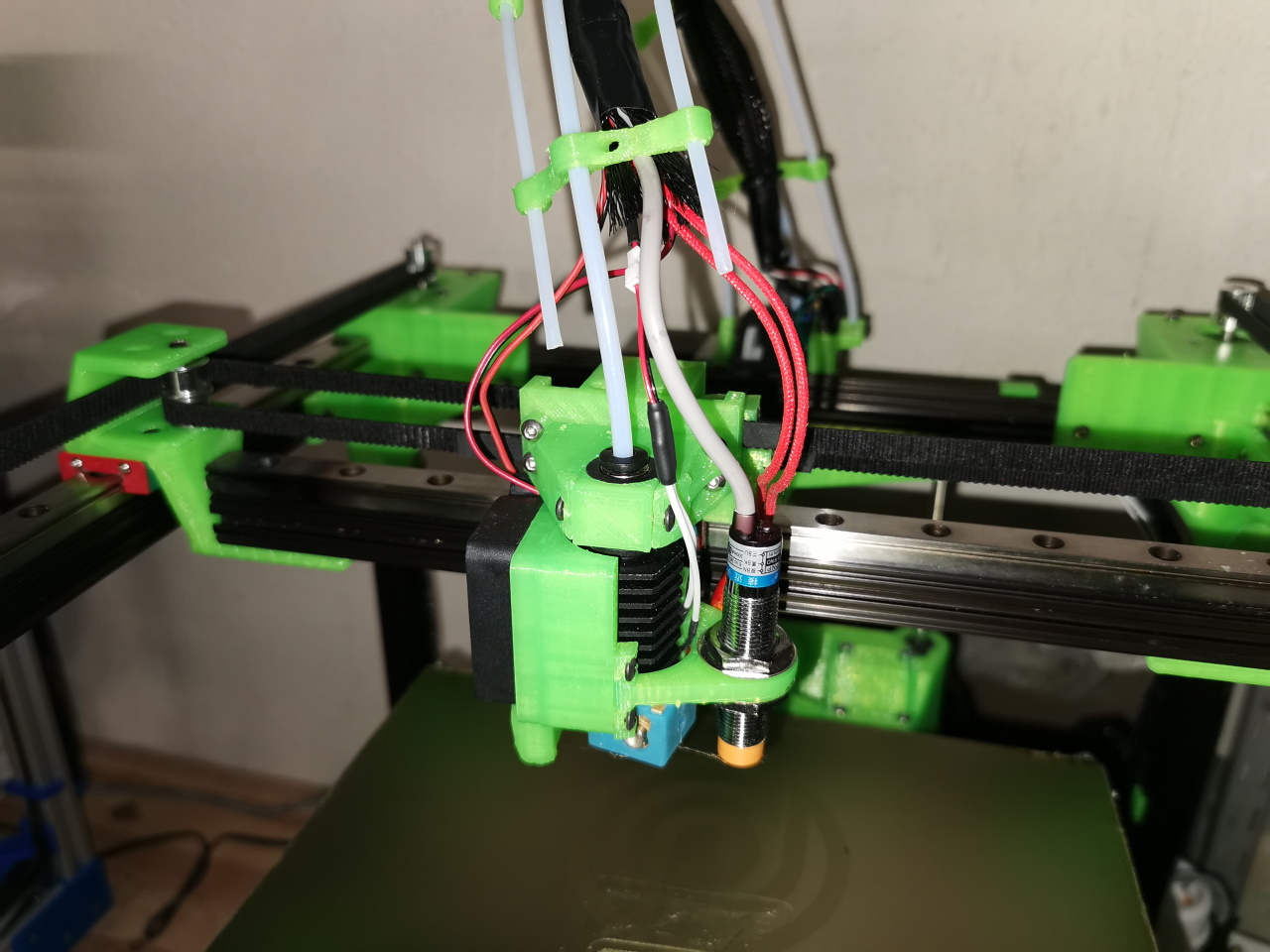

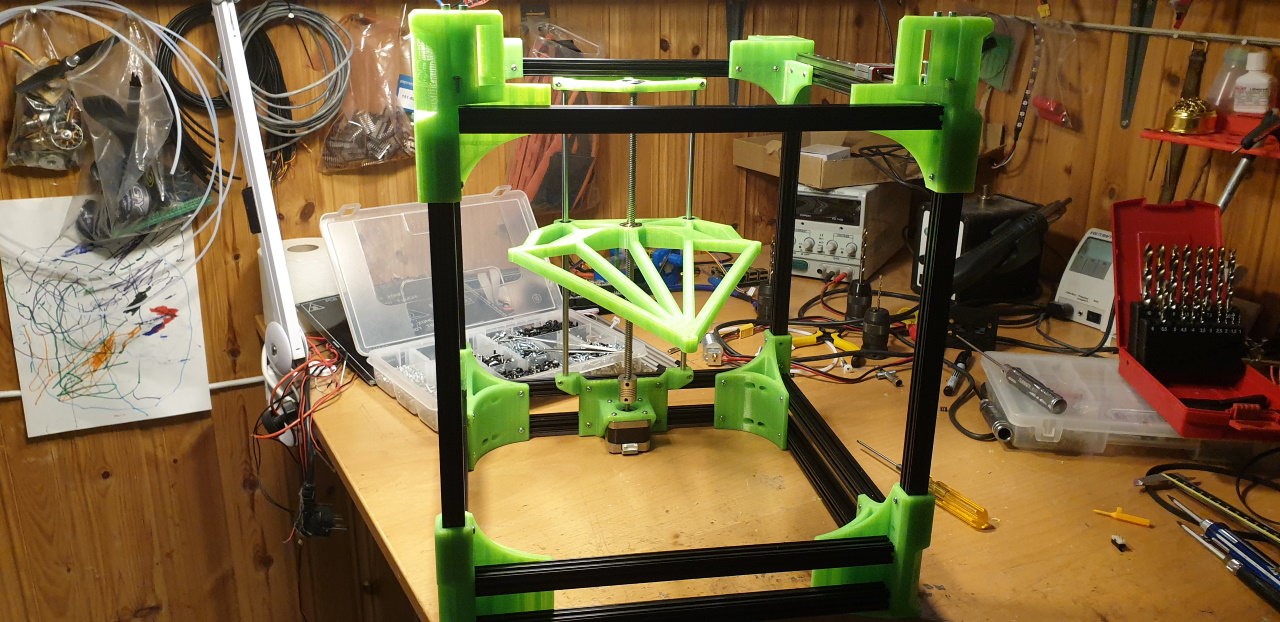

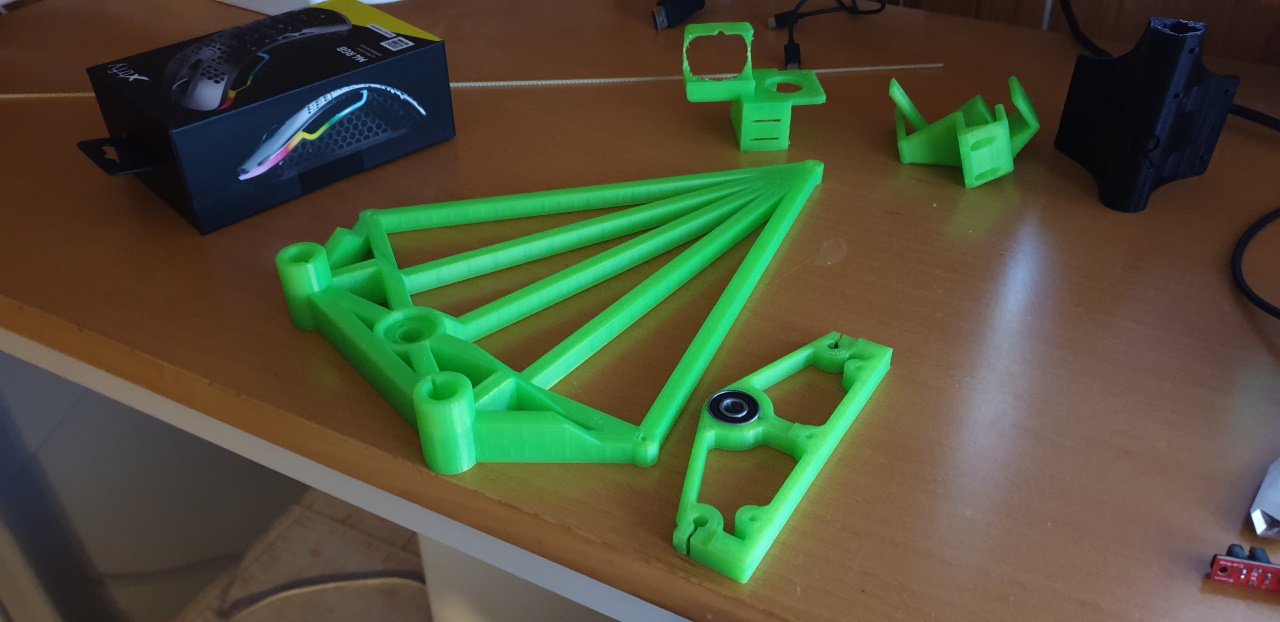

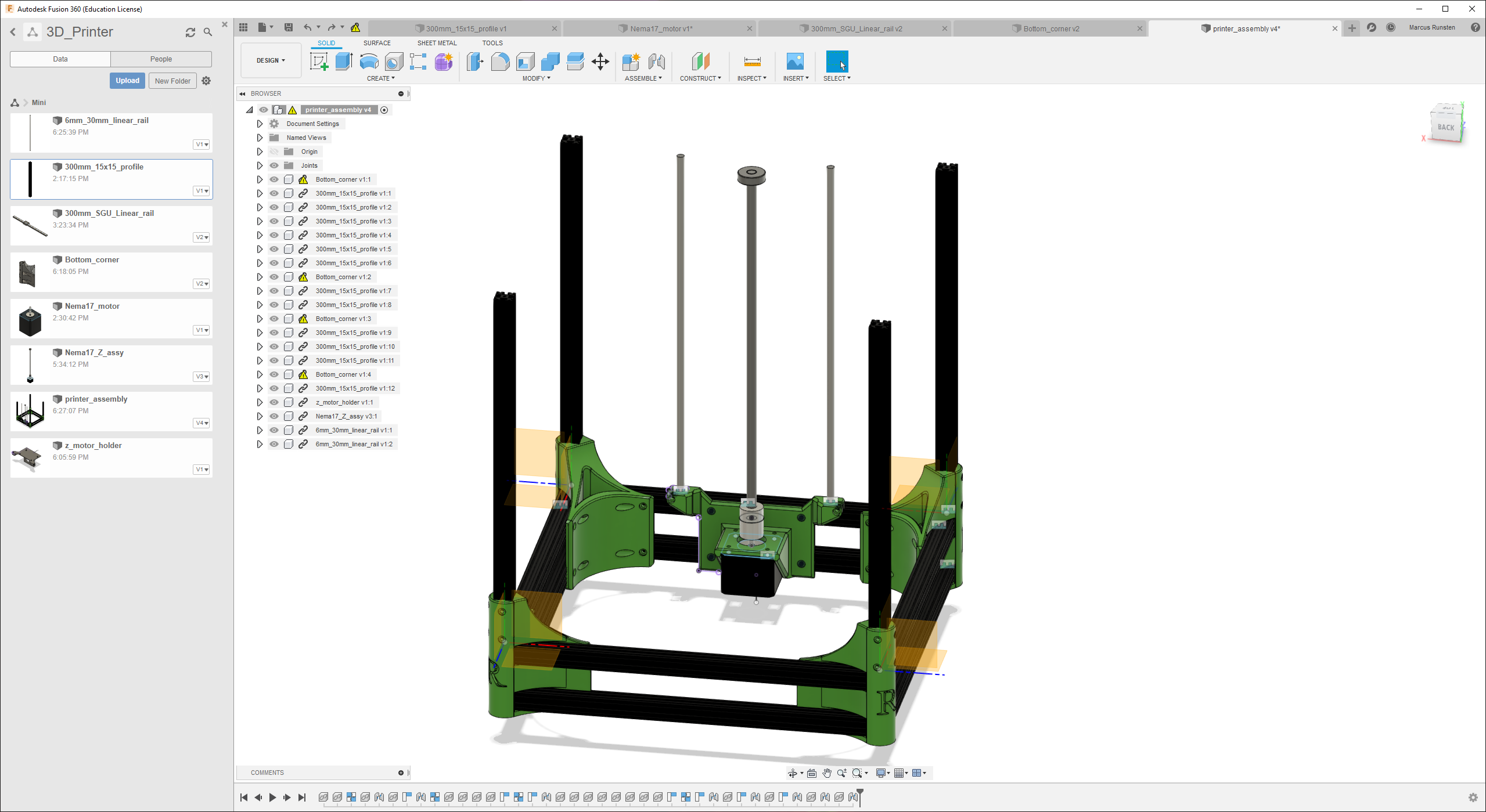

Började med att cadda upp och skriva ut ett par enkla motorfästen till Z-motorerna:

Eftersom att skivaren blir såpass stor kommer jag att använda dubbla Z-motorer för att få bordet att röra sig enhetligt över hela skrivytan. Om det visar sig att det inte räcker är det enkelt att komplettera med två motorer till om så behövs.

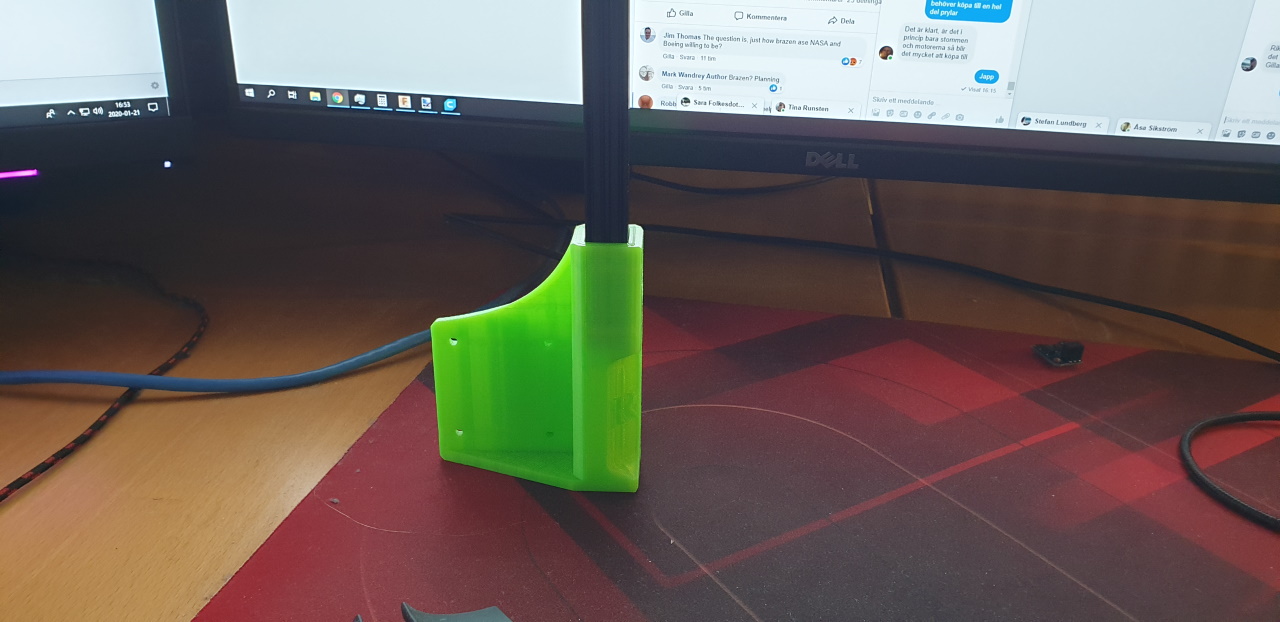

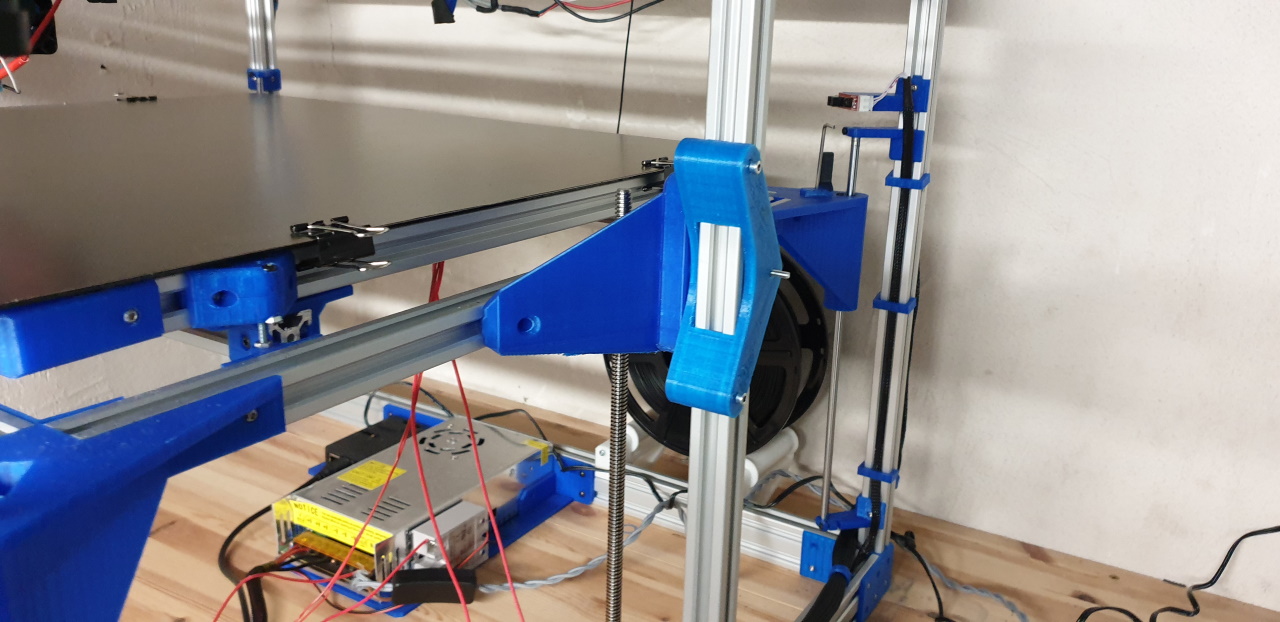

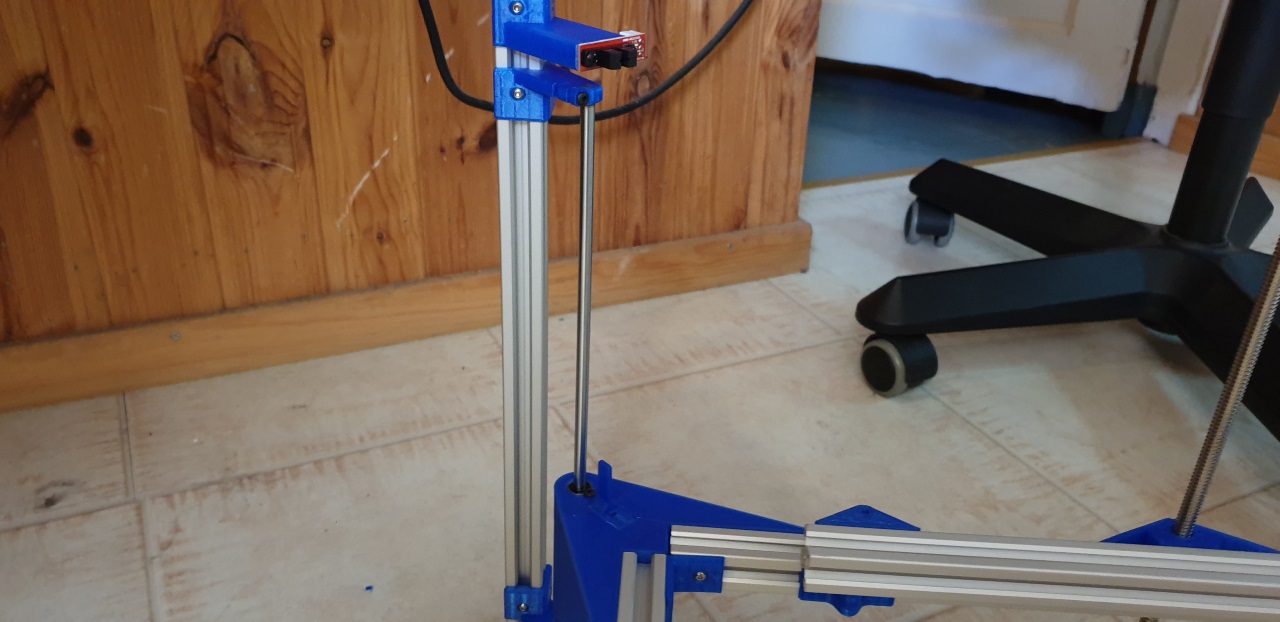

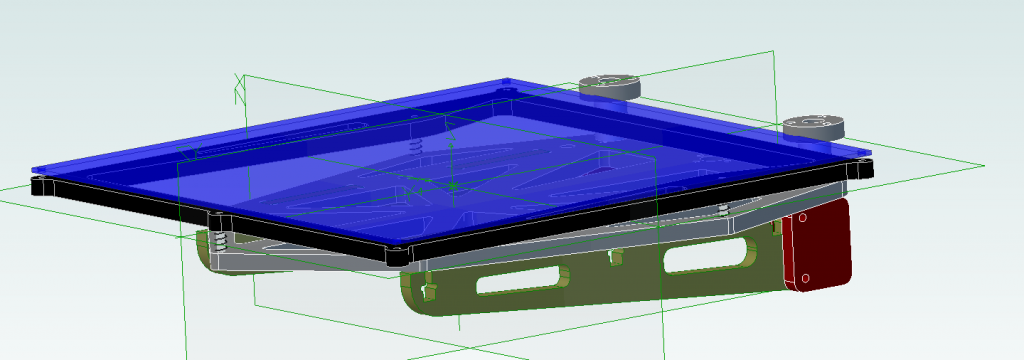

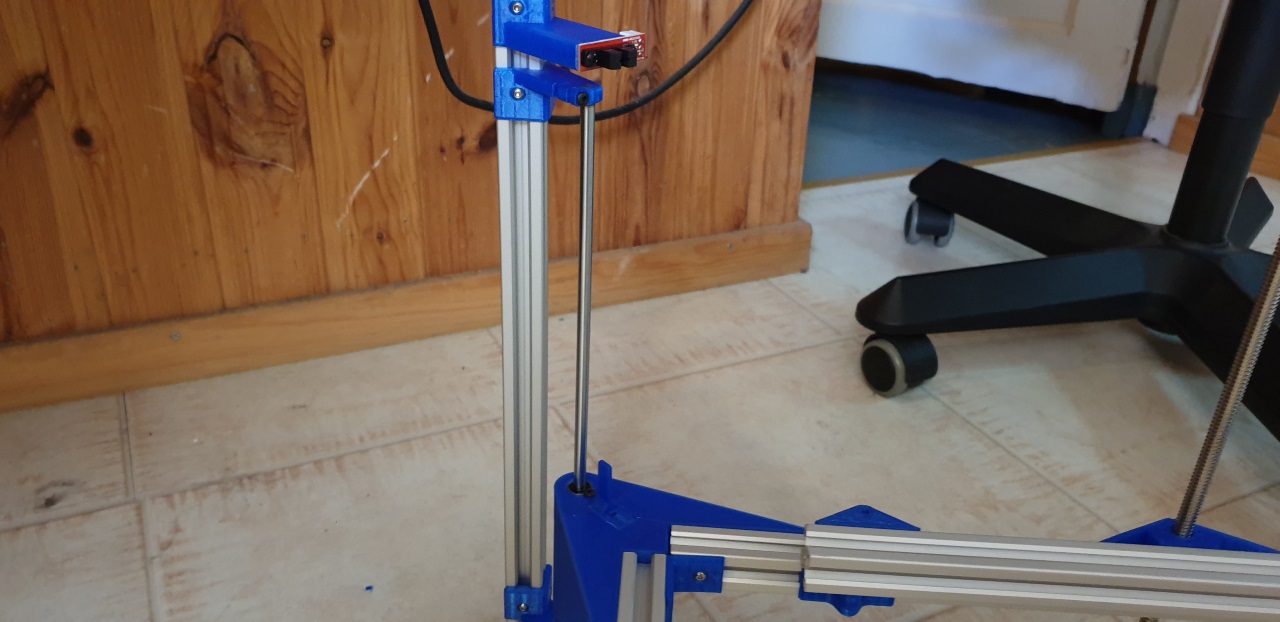

Caddade upp och skrev ut hållare till Z-gejdrarnas linjärlager. Detta tog ett antal försök då jag vill hålla höjden på dessa minimal för att maximera utskriftshöjden på mina 30cm gejdrar, samtidigt som de inte får kunna vicka och låsa plattformen.. Hittade ett vettigt mått tror jag, bordet löper lätt även om man bara lyfter det i ena hörnet, och detta får bli version ett. Jag har dock beställt ett fyrpack 50cm långa gejdrar för framtida uppgraderingar. Det är bara att byta stålaxeln som Z löper på, trapetsskruven som drar Z och sätta längre 20×20 profiler för att utöka skrivhöjden..

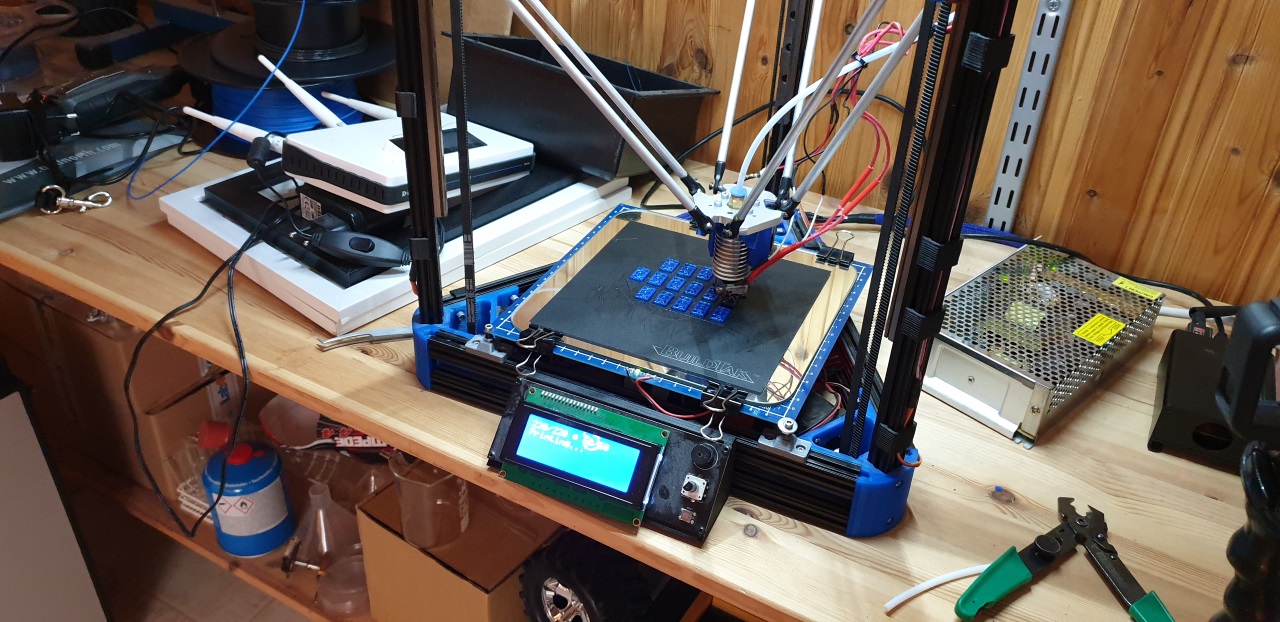

Hittills har det gått åt väldigt många glidmuttrar, skrivaren har gått i stort sett konstant de senaste veckorna för att printa delar, och jag har gjort av med ~2kg PLA från Clas Olsson, vilken fungerar riktigt bra..

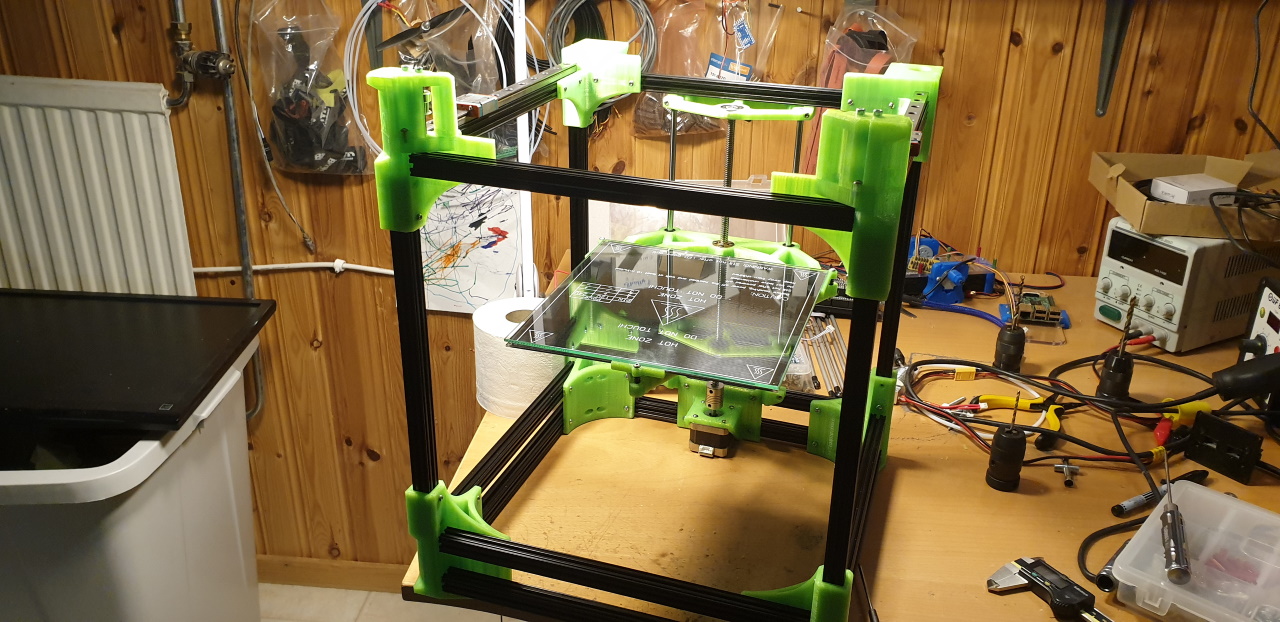

Z-gejdrarna håller en ram i 20×20 profil som förhoppningsvis är tillräckligt styv för att bordet ska gå rakt. På denna ram sitter 4st mutterhållare i vilka det sitter en justerskruv. Överdelen av justerskruven sitter i en hållare som sitter fast på själva skrivbordet – byggt i 20×20 och 20×40-profil (inte helt klart ännu) och på så vis går hela bordet att finjustera.

I ena gejderhållaren sitter en justerbar tabb som triggar en optisk ändlägesgivare i sitt översta läge. Detta är givaren som avgör när bordet är i 0-läge där utskriften ska börja. Tabben som triggar givaren går att justera +-10mm, så även om man lägger på ytterligare en glasskiva eller tar bort en del från skrivbordet så går det att kompensera för detta enkelt.

Gejdrarna sitter i enkla utskrivna hållare med varsin glidmutter. Sitter som berget, och eftersom att dessa egentligen inte ska ta några krafter tror jag att de kommer att fungera bra, även om de ser klena ut. Om inte går det snabbt att byta ut dem.

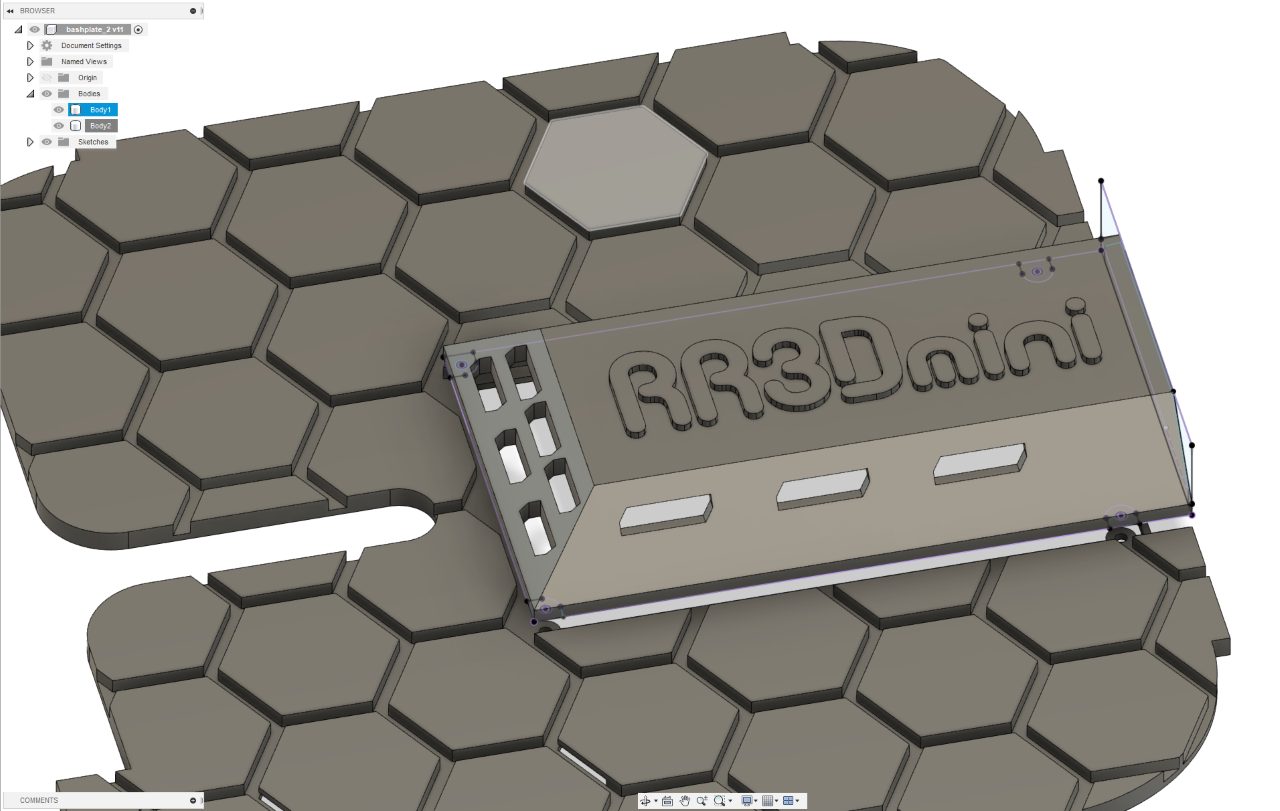

Ramen till bordet är inte klar ännu då det just nu printas delar till den, men ovanpå den ramen kommer en 2mm aluminiumskiva att ligga. Under denna monteras ett 400x400mm värmeelement som drivs på 230v och ovanpå det hela kommer jag att lägga en 50x50cm stor glasskiva som får agera printbed tillsvidare – för att få en plan yta att skriva på.

Hela kalaset är caddat i Fusion360, och alla STL-filer kommer jag att lägga upp här när jag har en skrivare som fungerar – om någon vill ladda ner och bygga en likadan. Alla komponenter utöver de man skriver ut är standarddelar, och alla utskrivna delar rymms med lätthet att printa på min kossel.

Fortsättning följer..